Если Вы не нашли модель с требуемыми параметрами, рекомендуем обратиться к нашим менеджерам, так как модельный ряд постоянно расширяется.

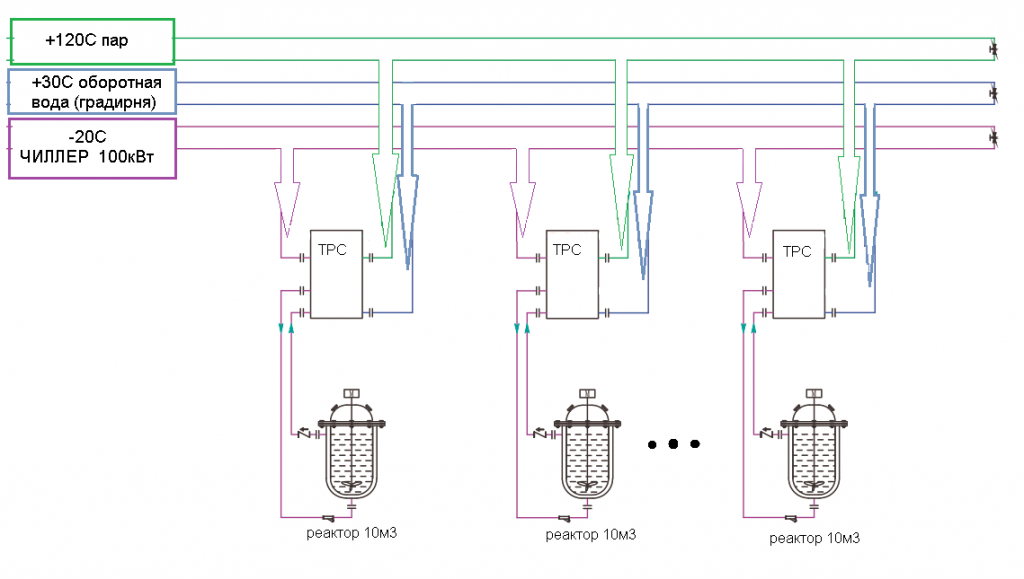

Для 2 - 20 реакторов

Преимущества и функциональные возможности системы термостатирования промышленного реактора

- Широкий диапазон рабочих температур промышленного реактора от -100°С до +300°С.

- Централизованное управление 2 ~ 20 реакторами, в каждом реакторе (эмалированном или из нержавейки) температура материала и температура теплоносителя в рубашке могут быть заданы независимо друг от друга. Одна система осуществляет управление заданной температурой нескольких реакторов.

- Максимальная стабильность процесса и эффективность.

- Под контролем системы повышается энергосбережение. Оптимально регулируются потоки теплоносителей для охлаждения и нагрева промышленных реакторов.

- Высокая производительность.

- Высокоточное интеллектуальное управление температурой.

- Применение эффективных теплообменников повышает скорость охлаждения и нагрева химического реактора.

- Высокая общая мощность охлаждения до 200 кВт.

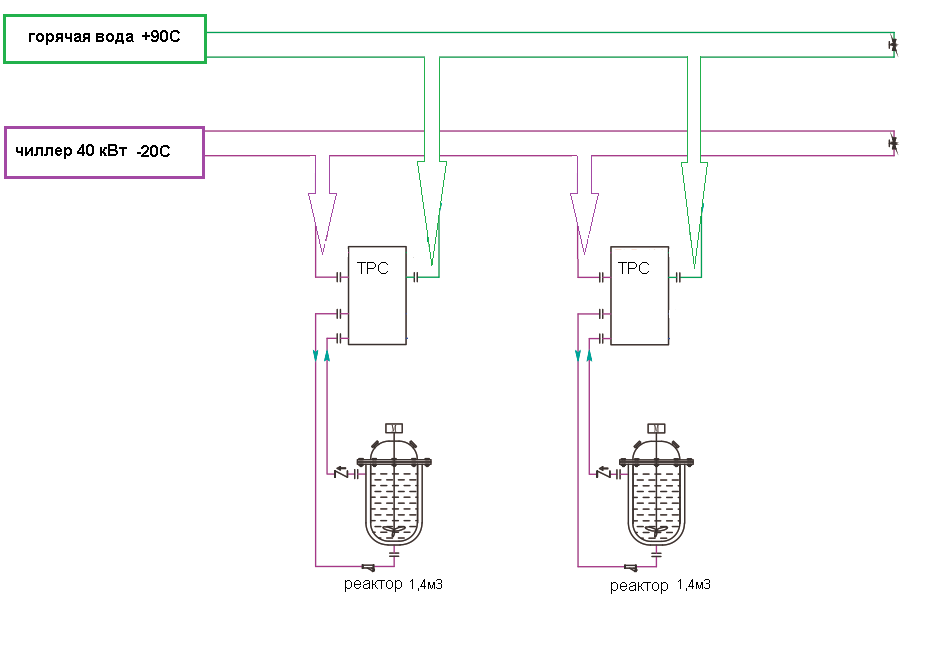

- В целях снижения затрат на энергию существующие системы охлаждения и система отопления предприятия могут быть использованы совместно с данной системой термостатирования химических реакторов.

- Широкий диапазон рабочих температур без замены теплоносителя.

- Увеличение ресурса теплоносителя.

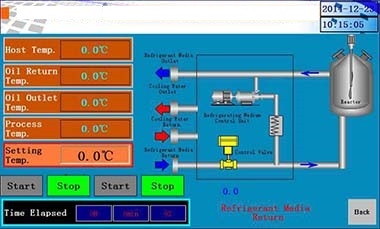

- 10-дюймовый TFT-сенсорный экран с графическим дисплеем.

- Комплексные функции предупреждения и защиты.

- Быстрое охлаждение химического реактора с высокой температуры (от 300°С).

- Программное обеспечение для управления с промышленными интерфейсами.

- Взрывозащищенное исполнение в соответствии с требованием заказчика.

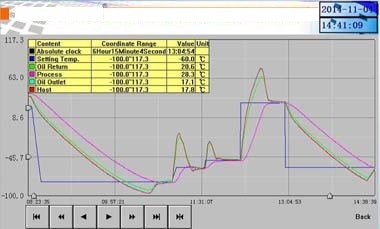

Адаптивная система управления

Адаптивная система управления не допускает избыточной подачи тепла или холода в термостатируемую систему, т.е. отсутствует превышение заданных параметров температуры в промышленных реакторах. Управление температурой на каждом реакторе осуществляется двумя независимыми ПИД контроллерами, один из которых регулирует температуру в главной магистрали, а второй регулирует непосредственную подачу теплоносителя в реактор. ПИД регулятор с обратной связью в главной магистрали создает тот градиент температур, который требуется для поддержания необходимой точности температуры в реакторе при помощи второго независимого ПИД контроллера. Кроме того, ПИД контроллер осуществляет управление потоками теплоносителя, термостатирующего реактор.

Система прогнозирует и подстраивается под медленные температурные процессы, используя в качестве обратной связи управляющий сигнал, вместо прямого сигнала о температуре в рубашке. При этом система не допускает перегрева или переохлаждения при выходе на заданные параметры температуры с максимальной скоростью, выигрывая у классического ПИД регулятора.

Отображение информации:

На экране отображается различная информация о работе системы и состоянии объектов управления.

Сенсорный экран с цветным дисплеем показывает в реальном времени процесс изменения температур теплоносителей и материалов в реакторах, а также имеются другие функции:

- Вывод на экран информации об уровне жидкости в расширительном баке;

- Имеется функция установки температуры охлаждения и нагрева индивидуально для каждого реактора;

- Возможна установка контроля разности температур в рубашке и материала в реакторе;

- Система оповещения об уменьшении уровня жидкости ниже допустимой;

- Отображение актуальной температуры химического реактора в виде графиков, сохранение и передача данных;

- Простое в использовании, интуитивно понятное меню.

Функциональные схемы:

Технические параметры системы термостатирования химического реактора

| Модель |

AZLF-15 AZLF-15H |

AZLF-25 AZLF-25H |

AZLF-40 AZLF-40H |

AZLF-50 AZLF-50H |

AZLF-65 AZLF-65H |

AZLF-80 AZLF-80H |

|

Рабочая температура промышленного реактора, °С |

-45 … 200 | |||||

|

Мощность нагрева промышленного реактора, кВт для H серии |

15 | 25 | 35 | 50 | 65 | 80 |

| Режим контроля | PID регулятор | |||||

| Контроллер | PLC | |||||

| Передача данных | RS485 | |||||

| Измерение температуры | Теплоносителя: PT100, Материала: PT100 | |||||

| Точность контроля температуры, °С | ±1 | |||||

|

Циркуляционный насос, л/мин (при 2,5 бар) |

110 | 150 | 150 | 250 | 400 | 500 |

| Панель управления |

7-ми дюймовый цветной сенсорный экран, графическое отображение температуры, вывод данных в формате Excel. |

|||||

| Система безопасности |

Функция самодиагностики; Защита от переохлаждения, - перегрева, - замыкания, - низкого уровня теплоносителя; Реле высокого давления; Реле перегрузки |

|||||

| Клапаны | Сигнал управления, 4~20mA | |||||

| Материал трубопроводов | SUS304 | |||||

| Материал корпуса | SUS304 | |||||

| Присоединительный размер | DN25 | DN25 | DN40 | DN50 | DN65 | DN80 |

| Размер, мм (ДxШxВ) | 500x600x1000 | 500x600x1000 | 600x700x1100 | 600x700x1100 | 600x800x1200 | 600x900x1300 |

|

Размер, мм (ДxШxВ) для серии H |

550x650x1200 | 550x650x1200 | 1000x600x1250 | 1000x600x1250 | 1200x600x1250 | 1400x600x1450 |

| Питание, кВт (380В, 50Гц) | 1,6 (max) | 1,6 (max) | 2,1 (max) | 2,5 (max) | 5,7 (max) | 7,7 (max) |

|

Питание, кВт (380В, 50Гц) для серии H |

16,6 (max) | 26,6 (max) | 37,1 (max) | 52,5 (max) | 70,7 (max) | 87,7 (max) |

Система контроля температуры для группы реакторов от компании “Мида”

Данная интегрированная система термостатирования промышленных реакторов не является стандартной и производится на основе технических данных и требований заказчика. Для расчета конструкции установки необходимо предоставить следующую информацию:

- Количество реакторов.

- Объем каждого реактора, объем рубашки, размер патрубка входа/выхода теплоносителя.

- Удельную теплоемкость материалов в реакторе.

- Высота реактора от уровня пола.

- Диапазон изменения температуры материала в реакторе.

- Какой процесс необходимо контролировать, экзотермическую или эндотермическую реакцию. Приблизительная мощность реакций.

- Требуемая скорость охлаждения или нагрева химического реактора.

- Требуется ли взрывозащита блока управления, находящегося рядом с реакторами.

- Требуется ли взрывозащита динамической системы управления.

- Имеются ли источники пара, горячей воды, холодной воды, холода в зоне установки (их мощность, температура, расход, давление, диаметр труб).

- Условия монтажа: температура окружающей среды, качество воды, требуемый тип охлаждения (воздушное, водяное).

- Расстояние между системой управления и реакторами. Длина и количество поворотов трубопроводов.

- Есть ли необходимость в инжиниринге, включая шефмонтаж и пусконаладку системы, реакторов, трубопроводов.

- Кроме контроля температуры химического реактора, требуется ли контролировать уровень pH, скорость мешалки.

- Требуемая конфигурация программного обеспечения и автоматического управления.

Вы можете прислать данную информацию нам на почту info@mida.ru или через форму обратной связи на сайте. Для получения дополнительной консультации позвоните по телефону +7 (495) 145-06-01 — технические специалисты компании “Мида” всегда готовы помочь.

![Сушильное оборудование [mida.ru] Сушильное оборудование фото](/upload/iblock/ea4/ea4c62a1ca42cc706c2c0f98f66a0b7f.png)

![Циркуляционные термостаты [mida.ru] Циркуляционные термостаты фото](/upload/iblock/d19/d19feed71fe43816a9614f64b07ee629.png)

![Фильтрующие промышленные центрифуги [mida.ru] Фильтрующие промышленные центрифуги фото](/upload/iblock/538/53870dc0f415b8402bcda15f9306ce3a.png)

![Декантеры [mida.ru] Декантеры фото](/upload/iblock/7ee/7eef06b2b4d7dc7a8ff2b4c40c5c9e64.png)

![Реакторы стеклянные [mida.ru] Реакторы стеклянные фото](/upload/iblock/31c/31c5f3f22be038dc210caebc00eecbf1.png)

![Реакторы стальные [mida.ru] Реакторы стальные фото](/upload/iblock/171/17116a354c686b98c5727da6c1ba1ca6.png)

![Реакторы эмалированные [mida.ru] Реакторы эмалированные фото](/upload/iblock/dc2/dc283d8063b6aa772b67d8bcae9cc465.png)

![Роторные испарители [mida.ru] Роторные испарители фото](/upload/iblock/35b/35b146f5bc1d22a6dadc983645a4fe57.png)

![Ректификационное оборудование [mida.ru] Ректификационное оборудование фото](/upload/iblock/991/9911997473c9964fccb667d1882b1bbe.png)

![Концентраторы [mida.ru] Концентраторы фото](/upload/iblock/46b/46b2c4df52f4125caeb41617fa2141ef.png)

![Морозильные камеры [mida.ru] Морозильные камеры фото](/upload/iblock/45b/45bba2ce52c4668370267f8557fe2a66.png)

![Экстракторы [mida.ru] Экстракторы фото](/upload/iblock/f1b/f1b0a8836950c249ae2d66471adeea58.png)

![Фильтры [mida.ru] Фильтры фото](/upload/iblock/556/2jbk3hl3h0enr7dks9hw9kco6zkftord.png)

![Испытательные камеры [mida.ru] Испытательные камеры фото](/upload/iblock/a15/a15b0933e8c3dd77f0f6062e1332fd14.png)

![Ферментеры [mida.ru] Ферментеры фото](/upload/iblock/1e0/1e0c2a674394ca8febb55739195b2e71.png)

![Перистальтические насосы [mida.ru] Перистальтические насосы фото](/upload/iblock/2d7/2d7813b0061f599a82f8920c41e2a3a3.png)

![Грануляторы [mida.ru] Грануляторы фото](/upload/iblock/f36/j1zc33h4qoubn7i3dz542kdfnsl0l57d.jpg)

![Струйные мельницы [mida.ru] Струйные мельницы фото](/upload/uf/d05/kyb57il5uvfmzvcw0oxknny1jf0bpdww.jpg)

![Исследование поверхностных свойств [mida.ru] Исследование поверхностных свойств фото](/upload/iblock/943/8jgpgdqfhh47m047n5loxx7u0twlbc5s.jpg)