Если Вы не нашли модель с требуемыми параметрами, рекомендуем обратиться к нашим менеджерам, так как модельный ряд постоянно расширяется.

|

Основные технические параметры:

- Расчётная температура: -19/ 180°С в ёмкости, -19/ 180°С в рубашке;

- Устойчивость к холодному удару: ? Т = 110°С;

- Устойчивость к горячему удару: ? Т = 130°С;

- Расчетное давление в емкости: Вакуум 0,3 МПа в ёмкости, вакуум 0,6 МПа в рубашке;

- Толщина эмали: 0,8 - 2,4 мм;

- Мотор-редукторы SEW (Германия) или FLAK (США);

- Тип мешалки: якорная, турбинная, рамная или импеллерная.

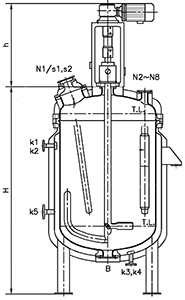

Чертеж реактора типа AGMP

| Модель | Объём рабочий, л | Объём общий, л | Поверхность теплообмена, м2 | Внутренний диаметр D, мм | Высота H, мм | Вес, кг |

| AGMP-160 | 160 | 228 | 1,3 | 600 | 1340 | 700 |

| AGMP-250 | 250 | 350 | 1,7 | 700 | 1470 | 950 |

| AGMP-400 | 400 | 565 | 2,4 | 800 | 1750 | 1150 |

| AGMP-500 | 500 | 720 | 2,6 | 900 | 1780 | 1300 |

| AGMP-630 | 630 | 930 | 3,1 | 1000 | 1800 | 1550 |

| AGMP-1000 | 1000 | 1520 | 4,5 | 1200 | 2040 | 2000 |

| AGMP-1600 | 1500 | 2055 | 5,1 | 1300 | 2260 | 2700 |

| AGMP-2500 | 2000 | 2520 | 7,1 | 1300 | 2610 | 3000 |

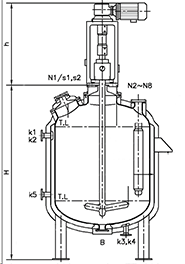

Чертеж реактора типа FGMP

| Модель | Объём рабочий, л | Объём общий, л | Поверхность теплообмена, м2 | Внутренний диаметр D, мм | Высота H, мм | Вес, кг |

| FGMP-2000 | 2000 | 2560 | 7,4 | 1500 | 2400 | 3100 |

| FGMP-3000 | 3000 | 3585 | 9,4 | 1600 | 2770 | 3680 |

| FGMP-4000 | 4000 | 4685 | 11,6 | 1700 | 3070 | 4550 |

| FGMP-4000B | 4000 | 4750 | 11,3 | 1750 | 2980 | 4780 |

| FGMP-5000 | 5000 | 5690 | 13,2 | 1800 | 3240 | 5600 |

| FGMP-5000B | 5000 | 5760 | 12,4 | 1900 | 3040 | 5850 |

| FGMP-6300 | 6300 | 6890 | 14,8 | 1900 | 3540 | 6700 |

| FGMP-6300B | 6300 | 7230 | 15,1 | 2000 | 3450 | 7200 |

| FGMP-8000 | 8000 | 9060 | 18,7 | 2000 | 4020 | 8500 |

| FGMP-8000B | 8000 | 9260 | 18,0 | 2100 | 3800 | 8800 |

| FGMP-10000 | 10000 | 11660 | 21,4 | 2200 | 4200 | 11200 |

| FGMP-10000B | 10000 | 11670 | 20,6 | 2300 | 3960 | 11400 |

| FGMP-10000C | 10000 | 11910 | 20,4 | 2400 | 3790 | 11600 |

Конструкция

Реактор представляет собой емкость со съемной или приварной крышкой и мешалкой. Регулирование теплового режима происходит с помощью рубашки. Слой теплоизоляции закрывается кожухом из полированной нержавеющей стали. На крышке размещаются дополнительные патрубки, люки для подачи реагентов и обслуживания, установки приборов КИП и дополнительного оснащения. В днище размещается сливной патрубок. Для соответствия требованиям GMP все внешние поверхности реактора облицовываются или выполняются из нержавеющей стали AISI 304. Поверхность полируется до 0.4 мкм.

Эмалевое покрытие

Поверхность стеклоэмали гораздо более гладкая, чем электополированная нержавеющая сталь. На стенках реактора образуется гораздо меньше накипи и время, необходимое для чистки, уменьшается. Это уменьшает время простоя и увеличивает продуктивность. Если используется белое эмалевое покрытие, становиться проще оценить уровень чистоты стенок и состояние эмали. Так как отсутствует контакт вещества со сталью, загрязнения ионами металлов не происходит. Рабочая среда: органические и неорганические кислоты, органические растворители, щелочи, за исключением плавиковой кислоты, концентрированной фосфорной кислоты (> 30%, t ≥ 180oC), концентрированных щелочей (рН> 12, t ≥ 100oC) и особо токсичных, горючих и взрывчатых.

Применение

Массовое потребление лекарственных, косметических и гигиенических средств требует на заводах по их изготовлению внедрения самых современных способов производства. В широком ряду технологического оборудования фармацевтические реакторы занимают центральное место при производстве мазей, кремов, таблеток, вакцин, капель и других лекарственных форм. В реакторных ёмкостях происходят следующие процессы:

- разные типы химических реакций (нейтрализации, замещения, присоединения, разложения, окисления, элиминирования и т.д.);

- гидролиз (реакция разложения вещества от взаимодействия с водой с образованием новых химических соединений);

- кристаллизация (выделение кристаллов из растворов, суспензий и т.д.);

- диспергирование (измельчение крупных частиц в жидкости или газе для получения дисперсных систем);

- гомогенизацию (перемалывание твёрдых реагентов в жидкой среде и их равномерное распределение по всему её объёму для повышения однородности).

Производство лекарств — ответственный процесс, так как от их качества зависит жизнь и здоровье людей. Поэтому оборудование для таких производств сконструировано с учетом самых строгих требований. При впуске лекарственных препаратов важны стерильные условия и точное соблюдение рецептуры и технологии изготовления.

Давление и температура — ключевые технологические характеристики, определяющие качество полученной фармацевтической продукции. В конструкции фармацевтических реакторов обязательно предусмотрены устройства для нагрева и охлаждения, создания давления или вакуума, перемешивания, выпаривания и сушки, выгрузки готовых конечных продуктов. Строгое соблюдение технологического процесса не может обойтись без средств автоматического управления, сводящих риск выпуска некачественной продукции к нулю. К фармацевтическим реакторам предъявляются повышенные требования по очистке и стерилизации, поэтому они должны оснащаться системой, позволяющей провести безразборную стерилизацию.

Устройство

Конструкция реактора для изготовления лекарственных средств зависит от общего объёма производства и поставленных задач. На примере фармацевтического реактора для изготовления жидких лекарственных препаратов рассмотрим конструкцию этого оборудования, состоящего из следующих узлов:

- реакторная ёмкость;

- съёмная крышка с уплотнителями;

- лопастная, якорная или турбинная мешалка с электроприводом;

- рубашка нагрева или охлаждения;

- люк для загрузки реагентов со смотровым окном и подсветкой;

- фланец для подачи жидких ингредиентов;

- клапан для стравливания избыточных газов;

- сигнализатор уровня;

- система стерилизации без разбора CIP;

- клапан для выгрузки конечного продукта.

- блок управления;

- датчики температуры и давления;

В реакторах для нагрева и охлаждения предусмотрены рубашки, по замкнутому контуру которых циркулирует теплоноситель или хладагент. Мешалка обеспечивает равномерное прогревание или охлаждение всей смеси. Тип перемешивающего устройства выбирают исходя из общего объёма реакторной ёмкости и вязкости продукта. Вязкие субстанции лучше перемешиваются якорными мешалками, а жидкие — лопастными. Дополнительно фармацевтические реакторы оборудуют вакуумным насосом, дозаторами.

Стойкость к агрессивным средам

В фармацевтическом реакторе из стали, внутренняя поверхность которого покрыта устойчивой к агрессивным веществам слоем стеклоэмали, можно реализовать технологические процессы с самыми агрессивными веществами в широком диапазоне температур и давления. Эмаль защищает металл от коррозии и образования накипи на стенках реакторного сосуда, что повышает рабочий ресурс реактора. Уплотнение из керамического композиционного материала гарантирует герметичность ёмкости во время работы и исключает загрязнение продукта.

CIP мойка

Для эмалированных реакторов в фармацевтическом исполнении часто используют моющие системы CIP (Clean In Place). Очистка внутренней поверхности реактора производится с помощью погружной трубы из фторопласта (PTFE или PVDF). На конце трубы устанавливается моющая головка из PTFE, которая может вращаться на 360°С. Горячий моющий раствор подается насосом на головку под давлением от 3 до 25 бар. После процедуры мойки с помощью CIP-установки внутренняя поверхность реактора становится чистой. Реактор готов к последующему стерильному процессу.

Перемешивание

Перемешивание реагентов осуществляется мешалкой от привода мотора-редуктора, установленного на крышке аппарата. На выбор заказчика, на реактор может быть установлен двигатель фирмы « SEW» (Германия) или компании «FLAK» (США). Опционально можно заказать установку донного клапана, мешалок разного типа и приборов КИП. После работы система Clean In Place (CIP-мойка) с моющей головкой, вращающейся на 360 ? , быстро отмоет внутреннюю поверхность и подготовит оборудование к выполнению новой задачи в стерильных условиях.

Качество

Наши реакторы сделаны по международным стандартам и соответствуют требованиям необходимым для оборудования, которое работает под давлением. Реакторы выполняются по стандарту DIN 28136 имеют и соответствуют требованиям AD 2000-Merkblatt HP 0 (для оборудования, работающего под давлением) и DIN ISO 3834-2 (сварочное производство, квалификация персонала). Сертификаты выданы международной организацией TUV Rheinland Industrie Service GmbH. Конструктивное исполнение реакторов должно позволить пройти необходимые этапы квалификационных испытаний (валидации) на предмет соответствия стандарту GMP (IQ, OQ, PQ, FAT, SAT).

Покупка фармацевтического реактора в компании Мида

Купить фармацевтический реактор можно в фирме «Мида», которая в России больше десяти лет продаёт лабораторное и промышленное оборудование и пользуется репутацией надёжного партнёра за счёт точного выполнения своих обязательств и невысокой цены поставляемых нами аппаратов.

Мы работаем напрямую с крупнейшими мировыми производителями и гарантируем нашим заказчикам лучшие условия поставки и цены на промышленные эмалированные реакторы. Специалисты компании “Мида” помогут подобрать необходимую модель и комплектующие, сопроводят запуск. Чтобы получить консультацию и купить фармацевтический реактор — отправьте запрос через форму на сайте, позвоните по телефону +7 (495) 145-06-01, 8-800-600-06-01 или напишите на info@mida.ru.

![Сушильное оборудование [mida.ru] Сушильное оборудование фото](/upload/iblock/ea4/ea4c62a1ca42cc706c2c0f98f66a0b7f.png)

![Циркуляционные термостаты [mida.ru] Циркуляционные термостаты фото](/upload/iblock/d19/d19feed71fe43816a9614f64b07ee629.png)

![Фильтрующие промышленные центрифуги [mida.ru] Фильтрующие промышленные центрифуги фото](/upload/iblock/538/53870dc0f415b8402bcda15f9306ce3a.png)

![Декантеры [mida.ru] Декантеры фото](/upload/iblock/7ee/7eef06b2b4d7dc7a8ff2b4c40c5c9e64.png)

![Реакторы стеклянные [mida.ru] Реакторы стеклянные фото](/upload/iblock/31c/31c5f3f22be038dc210caebc00eecbf1.png)

![Реакторы стальные [mida.ru] Реакторы стальные фото](/upload/iblock/171/17116a354c686b98c5727da6c1ba1ca6.png)

![Реакторы эмалированные [mida.ru] Реакторы эмалированные фото](/upload/iblock/dc2/dc283d8063b6aa772b67d8bcae9cc465.png)

![Роторные испарители [mida.ru] Роторные испарители фото](/upload/iblock/35b/35b146f5bc1d22a6dadc983645a4fe57.png)

![Ректификационное оборудование [mida.ru] Ректификационное оборудование фото](/upload/iblock/991/9911997473c9964fccb667d1882b1bbe.png)

![Концентраторы [mida.ru] Концентраторы фото](/upload/iblock/46b/46b2c4df52f4125caeb41617fa2141ef.png)

![Морозильные камеры [mida.ru] Морозильные камеры фото](/upload/iblock/45b/45bba2ce52c4668370267f8557fe2a66.png)

![Экстракторы [mida.ru] Экстракторы фото](/upload/iblock/f1b/f1b0a8836950c249ae2d66471adeea58.png)

![Фильтры [mida.ru] Фильтры фото](/upload/iblock/556/2jbk3hl3h0enr7dks9hw9kco6zkftord.png)

![Испытательные камеры [mida.ru] Испытательные камеры фото](/upload/iblock/a15/a15b0933e8c3dd77f0f6062e1332fd14.png)

![Ферментеры [mida.ru] Ферментеры фото](/upload/iblock/1e0/1e0c2a674394ca8febb55739195b2e71.png)

![Перистальтические насосы [mida.ru] Перистальтические насосы фото](/upload/iblock/2d7/2d7813b0061f599a82f8920c41e2a3a3.png)

![Грануляторы [mida.ru] Грануляторы фото](/upload/iblock/f36/j1zc33h4qoubn7i3dz542kdfnsl0l57d.jpg)

![Струйные мельницы [mida.ru] Струйные мельницы фото](/upload/uf/d05/kyb57il5uvfmzvcw0oxknny1jf0bpdww.jpg)

![Исследование поверхностных свойств [mida.ru] Исследование поверхностных свойств фото](/upload/iblock/943/8jgpgdqfhh47m047n5loxx7u0twlbc5s.jpg)