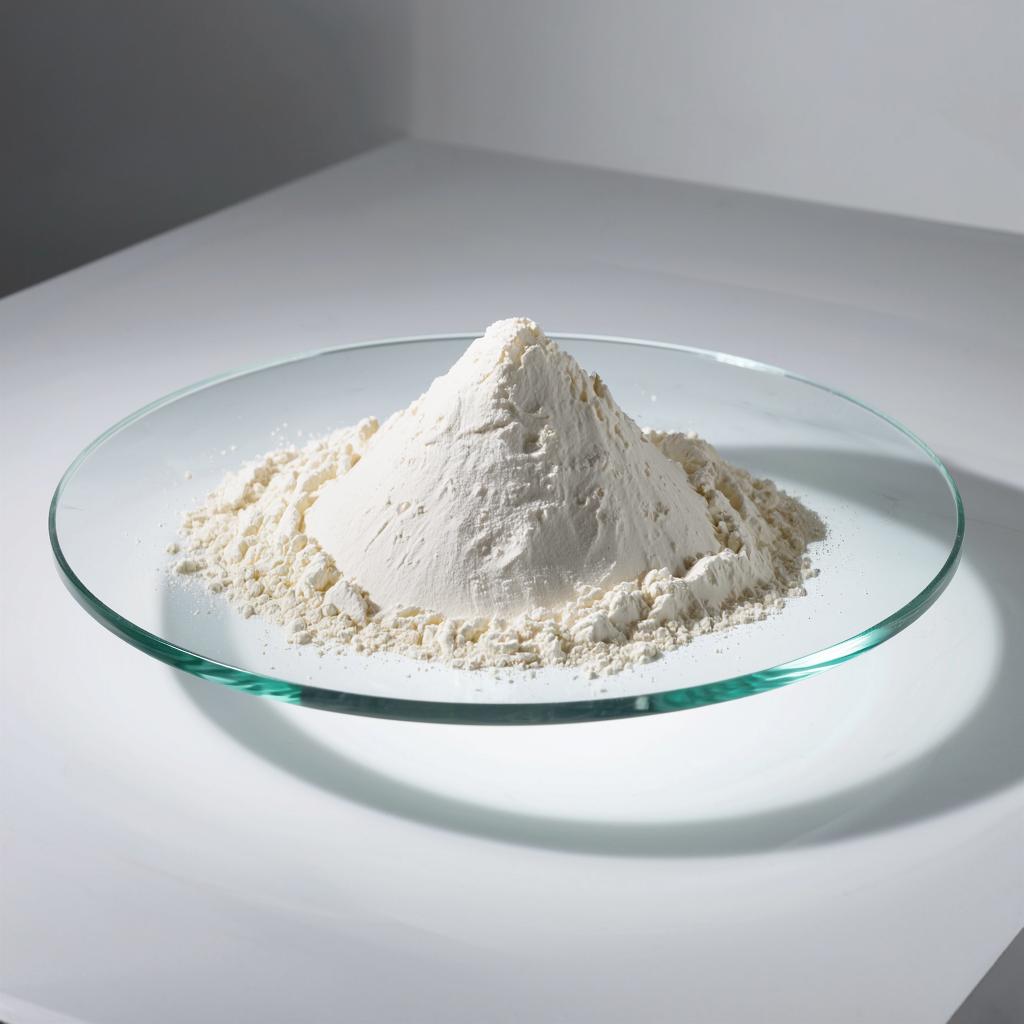

Сухое молоко в виде порошка получают из полноценного коровьего в результате проведения многоэтапного технологического процесса, в котором используется несколько разновидностей сложного оборудования. Сухой продукт от натурального, кроме физического состояния, отличает еще ряд особенностей: большая длительность хранения, удобство использования и транспортировки, но при этом переработанное молоко не теряет качества и питательных свойств, сохраняет основной набор минералов и витаминов. Производство сухого молока подразумевает наличие набора специального оборудования и строгое соблюдение определенных технологий.

Разновидности и состав сухого молока

Современные предприятия производят два вида сухого молочного порошка: цельный и обезжиренный, отличающихся пищевой ценностью.Обезжиренный молочный порошок, как не трудно понять из названия, содержит крайне мало молочных жиров, считается сбалансированным диетическим продуктом и может храниться достаточное длительное время, от шести до восьми месяцев. Такой молочный порошок широко используется в производстве продуктов для здорового питания. Цельное сухое молоко имеет значительно более высокую жирность и соответственно энергетическую ценность, но храниться меньше, только, до 6 мес. В ста граммах обезжиренного продукта не более 370 ккал, а в таком же количестве цельного – 550 ккал.

Существует третий комбинированный вид сухого молока, который применяется в пищевом производстве – это быстрорастворимое сухое молоко. Это оптимизированная по свойствам смесь из обезжиренного и цельного молочного порошка, которая способна, очень быстро растворяется в воде, что важно для производства ряда пищевых продуктов. Этот вид сухого молока широко применяется в производстве растворимых напитков, каш, детских пищевых смесей и многих других продуктов быстрого питания.

Хотя две, рассмотренных выше, разновидности молочного порошка и различаются энергетической ценностью и соотношением жиров, белков, углеводов у них сохраняется сопоставимый и достаточный состав витаминов, минералов, аминокислот. Если сухое молоко производиться по ГОСТУ, то в его составе должны в достаточном количестве присутствовать витамины группы B, PP, A, D, E и С, холин, кальций, калий, фосфор, натрий. Также и натуральный, и сухой продукты должны содержать набор микроэлементов: селен, кобальт, молибден, железо, и набор аминокислот: лизин, метионин, триптофан, лейцин и изолейцин.

Все разновидности сухого молока производятся по сходным технологиям и процесс изготовления никак не зависят от типа продукта.

Использование сухого молока

Активными потребителями сухого молока являются предприятия пищевой промышленности, поскольку, его гораздо удобнее и выгоднее использовать в производстве так как оно не портится и проще в транспортировке, а так же занимает меньше места при хранении.Продукт широко применяется:

• В кондитерском деле и пекарном деле.

• В производстве различных молочных продуктов: сыров, сгущенки, творожных изделий, йогуртов и молочных напитков.

• В мясопереработке.

• В производстве алкогольной продукции.

• В косметологической отрасли.

• В производстве пищевых полуфабрикатов.

• В приготовлении сухих кормов для животных.

Общая технология производства сухого молока

Производства сухого молока включает несколько последовательных технологических этапов реализуемых на разных видах оборудования:

• Нормализация – это снижение процента жирности в процессе сепарации.

• Пастеризация – это разновидность процесса обеззараживания, который проводится без кипячения при щадящих температурных условиях.

• Предварительное сгущение - процесс направлен на повышение содержания процентной доли сухих компонентов предварительным выпариванием влаги.

• Кристаллизация – это дальнейшее сгущение молока с параллельным процессом, кристаллизации лактозы молочной сыворотки.

• Сушка - получение сухого порошка.

• Расфасовка готового сухого порошкового молока.

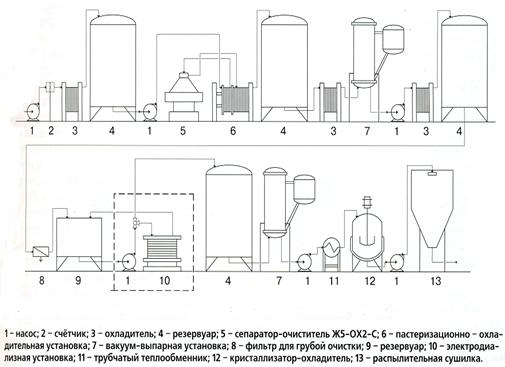

Технологическая цепочка производства молока

Предварительные этапы подготовки молока: нормализация с сепарацией и пастеризация практически не приводят к его сгущению и обезвоживанию.

Нормализация молока – это приведение показателей жирности к определенным нормам. Для этого проводят сепарирование – разделение молока на две фракции: сливки и обезжиренное молоко. Процесс происходит под действием центробежной силы в барабане сепаратора. Весь жир (сливки), как менее лёгкая фракция поднимается наверх, а обезжиренное молоко отходит к периферии барабана. При этом процессе может получаться различная жирность молока, но не происходит сгущения.

Пастеризация – это специальная тепловая обработка молока при температуре в пределах +63/+85 (в ряде технологий до +135/+150 °C), при этом степень нагрева зависит от используемого метода. На эффективность процесса пастеризации молока влияют уровень температуры и время выдержки сырья. Необходимо отметить, что при этом методе молоко только нагревается, а не кипятится, в результате чего погибают опасные бактерии, но сохраняются полезные компоненты и важные вкусовые характеристики напитка. Гарантией успешного уничтожения патогенной микрофлоры является проведение обработки с соблюдением установленных технологических норм, что является залогом санитарной безопасности процесса.

Для пастеризации используются несколько методов:

• Длительная пастеризация. Данный режим пастеризации молока требует нагрева сырья до +65 °C в течение получаса в специальных больших ваннах с двойными стенками и внешними источниками нагрева. Продолжительность обработки является ключевым отличием данного подхода от всех остальных. Этот метод позволяет уничтожить 99 % микроорганизмов.

• Кратковременная пастеризация. В основе способа лежит теплообмен с применением горячей воды. Температуру молока повышают до +71 °C и выдерживают 40 минут. Данный метод наиболее доступный и мало уступает технологии длительной обработки, а его эффективность составляет 98 %.

• Высокотемпературная пастеризация. При ней происходит моментальный нагрева молока за счет горячей воды и пара до +85 °C. По своей сути данный метод близок к кратковременному, разница лишь в том, что отсутствует выдержка, а использование пара вызывает технологические затруднения. Технология позволяет уничтожит 99,5 % микрофлоры.

• Ультравысокотемпературная пастеризация Это двухэтапный метод с применением высоких температур, который используют в случаях когда нужно получить гарантированный результат. Сначала температуру повышают до +70/+80 °C, после чего продолжают нагрев паром, достигая +135/+150 °C. При подобной температуре время пастеризации молока составляет не более минуты.

Для всех методов пастеризации используются отдельные виды оборудования, а процесс протекает с соблюдением всех технологических правил.

Как уже говорилось выше, предварительные технологические процессы не приводят к сгущению и осушению молочной смеси. Удаление влаги начинается на этапе сгущения и кристаллизации и только после этого проводиться процесс окончательной сушки до образования порошка с заданной влажностью. Уровень влажности готового продукта определяется уровнем связи порошкообразных компонентов с водой. Допустимая влажность не более 15% от массовой доли молочного белка.

Основная технология производства сухого молока, на конечном этапе, предусматривает использование специальной распылительной сушилки, на которую постепенно поступает предварительно сгущенное концентрированное молочное сырье. После проведения процесс получается конечный порошкообразный продукт с влажностью три процента. Когда сгущенный продукт попадает в атмосферу камеры сушильной установки, под воздействие теплого сухого воздуха, он проходит процесс частичной карамелизации и быстрой окончательной сушки. Использование в технологическом процессе распылительной сушилки позволяет получить сухое порошкообразное молоко высокого качества. После завершения сушки, сухое молоко охлаждается и упаковывается в гидроизолирующие упаковки.

Основные элементы оборудования необходимые для производства сухого молока

Производство сухого молока невозможно без комплекса специального и достаточно сложного оборудования. Процесс так же требует большого количества воды и электроэнергии. Производственные помещения для размещения оборудования, должны иметь достаточные размеры, специализированные системы вентиляции и соответствовать санитарно-гигиеническим требованиям.

Основное элементы оборудования для производства сухого молока:

• Выпарное вакуумное оборудование.

• Оборудование для кристаллизации.

• Оборудование для распылительной сушки.

Установки вакуумного выпаривания

Данное оборудование вступает в работу после сепараторной и пастеризационной установок, оно позволяет реализовать подготовительный процесс - получить концентрированную молочную сыворотку и сгустить само молоко.

Установка вакуумного выпаривания представляет собой многокомпонентную установку, в основе которой лежит теплообменник с конденсатором и камера испарения.

Чтобы сделать процесс концентрации более эффективным конструкция может дополняться паровым сепаратором, позволяющим выводить избыточный пар.

Работа вакуумно-выпарные установки (ВВУ) основана на применении вакуума для создания условия постепенного выпаривания.

Вакуум дает следующие преимущества:

-ускорение выпаривания;

-получение концентрата более высокого качества.

Концентрированное молоко, которые получаются на выходе после работы установки, используется в дальнейших технологических процессах. Для вывода и сбора концентрата конструкция установки дополняется модулями – перетоками, которые отводят излишки газов, и позволяют регулировать давление и скорость потока жидкости.

Стандартные установки имеют охлаждающие блоки, в следствии, чего готовый продукт не требует дополнительного охлаждения на промежуточных стадиях технологического процесса, что удобно для производителей. Вакуумная выпарная установка , обычно, полностью автоматизирована и проста в управлении.

Установки для кристаллизации

После установки вакуумного выпаривания, пройдя систему трубчатых теплообменников, концентрированное молоко попадает в кристаллизаторы - охладители. Основная функция данного оборудования состоит в дальнейшем сгущении и охлаждении молока, кристаллизации лактозы молочной сыворотки, с подготовкой сырья для сушильного аппарата.

Молоко поступает в приемники-испарители. Системой эжекторов и двумя конденсаторами смешения в приемниках создается глубокий вакуум, вследствие чего продукт кипит. В результате выделения тепла, при парообразовании сгущенное молоко охлаждается, параллельно протекает процесс кристаллизации. Для равномерности охлаждения и кристаллизации в приемниках предусмотрены вращающиеся мешалки.

Установка имеет сложную систему пневматических клапанов и насосов, которые повышают эффективность рециркуляции молочного сырья. В ряде устройств, для повышения эффективности процесса, используются инертные газы.

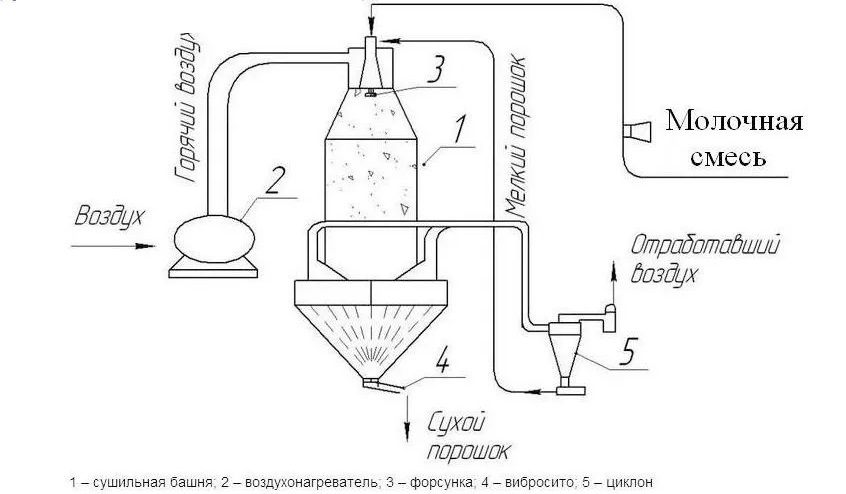

Установки для распылительной сушки

В данных аппаратах проходит заключительный этап производства сухого молока. В камере сушильной установки происходит испарение остатков жидкости. Результатом работы сушилки является получение сыпучих и быстро растворимых гранул сухого молока белого или светло-бежевого цвета.

Технология распылительной сушки достаточно оптимальна и эффективна с физической точки зрения. В камеру распылительной сушилки рассеивается суспензия сконцентрированного молока, одновременно с ней подается воздух, прошедший фильтрацию и нагрев, который формирует вращательный воздушный поток. Молочное сырье поступает в камеру или при помощи форсунок (форсуночной сушилки), которые подают продукт под сильным давлением, или при помощи центробежных дисков (дисковые сушилки), в профессиональной среде имеющие название атомайзеры (atomizer/centrifugal atomizer). При взаимодействии с нагретым воздухом из мелкодисперсных частиц раствора испаряется влага, и они преобразуются в порошок. Так как осушаемое вещество, попадая в камеру, приобретает туманообразный вид и занимает большую площадь, процесс обезвоживания проходит за несколько секунд. Под действием силы тяжести часть уже сухого продукта опускается на дно камеры и выводится из ее нижней части. Другая часть обезвоженного вещества потоком воздуха транспортируется в циклонный разделитель, откуда производится дополнительная выгрузка. С помощью регулировки потока горячего воздуха можно сокращать или увеличивать скорость испарения влаги.

Как уже говорилось выше, в целях повышения эффективности метод распылительной сушки необходимо применять для продуктов, находящихся в состоянии близком к состоянию насыщения, в рассматриваемом случае к уже частично сгущенному молоку. Структура высушенных частиц продукта может быть различной и зависит, прежде всего, от молекулярной структуры высушиваемого продукта и заданного режима сушки.

Вообще процесс распылительной сушки может быть осуществлён для любых продуктов, которые возможно подать к распылительному устройству с помощью насоса или под давлением.

Технология распылительной сушки продуктов имеет следующие очевидные преимущества:

• Маленькая длительность процесса сушки при достаточно невысокой температуре делает процесс сушки щадящим. В связи с тем, что частицы вещества имеют насыщенную поверхность, температура продукта в сушильной камере обычно равна температуре испарения чистой влаги. Так как процесс сушки проходит очень быстро, а рабочие температуры относительно не высоки, это позволяет получить высококачественный сухой продукт без потери его свойств, например денатурации белков молока, окисления и потерь витаминов.

• Распылительные сушки можно применять не только для пищевых продуктов, но и для обработки других веществ (органических солей, красителей, медицинских препаратов, биологических веществ). По этой технологии можно обрабатывать все термочувствительные веществ.

• Распылительные сушилки очень хорошо подходят для проведения сушки липких аморфных веществ. Это очень важно, так как размолоть или нормально растереть такие продукты практически невозможно.

• Для фармакологической промышленности большое значение имеет, то, что распылительная сушка позволяет легко получить сухой продукт, состоящий из нескольких компонентов. Для этого их просто смешивают перед распылением в сушильной камере.

• Немаловажным преимуществом распылительной технологии является возможность обработки небольшого количества продукта. Это позволяет проводить тестовые сушки и избегать порчи значительного объёма продукции.

• Сушка распылением позволяет обеспечить высокую чистоту процесса, исключая попадание внешних загрязнителей в продукт и напротив, токсичных продуктов в атмосферу. Это важно при сушке особо чистых продуктов, и соответственно токсичных веществ.

• В производственном плане важна простота управления технологическим процессом и легкость регулировки качества высушенного продукта (размер частиц, остаточная влажность, и. т. д) реализуемая с помощью настройки режимов сушки.

• Технологически удобно, что получаемый продукт сразу готов к расфасовке и использованию, то есть, при применение метода распылительной сушки, можно упростить некоторые технологии получения сухого порошка исключив, например, следующие операции: размол, центрифугирование, фильтрация.

• Установки распылительной сушки экономически эффективны. При высокой производительность они просты в управлении и обслуживании, и не требуют привлечения большого количества высококвалифицированного персонала.

• Из-за того, что в технологическом процессе влажные частицы высушиваемого вещества находятся во взвешенном состоянии в воздушном потоке и не касаются стенок сушильной камеры, оборудование практически не подвергается коррозии, имеет большой срок службы и исключительно надежно.

Перейти в раздел каталога

Распылительные сушилки

|

|

|

Испытания образцов сырьяПроводим испытания по сушке образца сырья заказчика на промышленной распылительной сушилке.Читать подробнее |

Сушка по контрактуПредлагаем на контрактной основе сушку продуктов по распылительной технологии.Читать подробнее |

![Сушильное оборудование [mida.ru] Сушильное оборудование фото](/upload/iblock/ea4/ea4c62a1ca42cc706c2c0f98f66a0b7f.png)

![Циркуляционные термостаты [mida.ru] Циркуляционные термостаты фото](/upload/iblock/d19/d19feed71fe43816a9614f64b07ee629.png)

![Фильтрующие промышленные центрифуги [mida.ru] Фильтрующие промышленные центрифуги фото](/upload/iblock/538/53870dc0f415b8402bcda15f9306ce3a.png)

![Декантеры [mida.ru] Декантеры фото](/upload/iblock/7ee/7eef06b2b4d7dc7a8ff2b4c40c5c9e64.png)

![Реакторы стеклянные [mida.ru] Реакторы стеклянные фото](/upload/iblock/31c/31c5f3f22be038dc210caebc00eecbf1.png)

![Реакторы стальные [mida.ru] Реакторы стальные фото](/upload/iblock/171/17116a354c686b98c5727da6c1ba1ca6.png)

![Реакторы эмалированные [mida.ru] Реакторы эмалированные фото](/upload/iblock/dc2/dc283d8063b6aa772b67d8bcae9cc465.png)

![Роторные испарители [mida.ru] Роторные испарители фото](/upload/iblock/35b/35b146f5bc1d22a6dadc983645a4fe57.png)

![Ректификационное оборудование [mida.ru] Ректификационное оборудование фото](/upload/iblock/991/9911997473c9964fccb667d1882b1bbe.png)

![Концентраторы [mida.ru] Концентраторы фото](/upload/iblock/46b/46b2c4df52f4125caeb41617fa2141ef.png)

![Морозильные камеры [mida.ru] Морозильные камеры фото](/upload/iblock/45b/45bba2ce52c4668370267f8557fe2a66.png)

![Экстракторы [mida.ru] Экстракторы фото](/upload/iblock/f1b/f1b0a8836950c249ae2d66471adeea58.png)

![Фильтры [mida.ru] Фильтры фото](/upload/iblock/556/2jbk3hl3h0enr7dks9hw9kco6zkftord.png)

![Испытательные камеры [mida.ru] Испытательные камеры фото](/upload/iblock/a15/a15b0933e8c3dd77f0f6062e1332fd14.png)

![Ферментеры [mida.ru] Ферментеры фото](/upload/iblock/1e0/1e0c2a674394ca8febb55739195b2e71.png)

![Перистальтические насосы [mida.ru] Перистальтические насосы фото](/upload/iblock/2d7/2d7813b0061f599a82f8920c41e2a3a3.png)

![Грануляторы [mida.ru] Грануляторы фото](/upload/iblock/f36/j1zc33h4qoubn7i3dz542kdfnsl0l57d.jpg)

![Струйные мельницы [mida.ru] Струйные мельницы фото](/upload/uf/d05/kyb57il5uvfmzvcw0oxknny1jf0bpdww.jpg)

![Исследование поверхностных свойств [mida.ru] Исследование поверхностных свойств фото](/upload/iblock/943/8jgpgdqfhh47m047n5loxx7u0twlbc5s.jpg)