Значение рекуперации экстракционных растворителей

Название процесса рекуперация происходит от латинского слова recuperatio (возвращение, получение вновь). Он представляет собой набор технологических методов, позволяющих вернуть в производство ценные растворители, выделив их из отходов сырья, конденсатов, осадков, растворов и т. д.

На многих производствах получении экстрактов из различного сырья (растительного и животного происхождения) в качестве экстрагентов применяются органические растворители, значительное количество, которых остается в отработанных материалах.

В качестве экстракционного растворителя наиболее популярен этиловый спирт (этанол).

В современных условиях для предотвращения потерь ценных растворителей, повышения рентабельности производства и снижения стоимости продукции применяют процесс под названием рекуперация.

Как правило, это заключительная стадия в технологической цепочке экстракционных процессов, наиболее часто применяющихся в фармацевтической промышленности.

Фактически рекуперация заключается в возвращении экстракционного растворителя из отработанного несколькими способами:

-Частичная рекуперация этанола

Процесс состоит в вытеснении этанола 3-5 кратным по отношению к сырью объемом воды. Такая рекуперация проводится в специальных емкостях - экстракторах, перколяторах, где остаточный материал настаивается в течение некоторого времени, после чего получают промывной раствор содержащий 6 -10% этанола и различные сопутствующие вещества.

Для повышения процентного содержания этанола часто применяется рекуперация спирта из отработанного сырья перегонкой с водяным паром. Здесь используют обычные перегонные кубы, после которых получают рекуперат с содержанием этанола 12-15% и выше. Таких перегонок может быть несколько, что повышает процентное содержание этанола, но в отгон всегда попадают летучие вещества экстрактируемого сырья и он приобретает специфический запах.

-Полная рекуперация этанола

Это более сложный процесс, для которого широко используют ректификацию, она позволяет получить чистый спирт высокой концентрации, повысить эффективность и экологичность производственных процессов.

Полная рекуперация этилового спирта методом ректификация в фармацевтической отрасли позволяет ощутимо сократить производственные затраты.

Часто полную рекуперацию проводят после частичной, используя первичный рекуперат с относительно низким содержанием спирта для дальнейшей дистилляции и ректификации.

Рекуперация этилового спирта методом ректификация

Название процесса ректификация происходит от латинского слова rectificatio (исправление, очистка). Он широко распространен в химической промышленности и фактически является процессом разделения гомогенной химической смеси, основанным на многократной перегонке и конденсации компонентов раствора с различной температурой кипения.

Ректификация спирта – это разделение содержащей спирт многокомпонентной смеси на несколько основных фракции: этиловый и метиловый спирты, воду, сивушные масла, альдегиды и прочие сопутствующие вещества, имеющие разную температуру кипения, путем многократного испарения жидкости и конденсации пара в специальных ректификационных противоточных колоннах, на контактных устройствах (тарелках или насадках).

Ректификационная перегонка с целью рекуперации представляет собой процесс, испарения разделяемой смеси содержащей спирт с дальнейшей конденсацией паров в чистый этиловый спирт высокой концентрации. То есть происходит, своего рода, очистка ректификацией.

При нагревании спиртосодержащей смеси, различные ее компоненты начинают кипеть при различной температуре, а пар над кипящей жидкостью значительно обогощается летучим (низкокипящим) компонентом этанолом. После конечной конденсации дистиллят представляет собой этанол более концентрированный по сравнению с исходной смесью. Так как такое разделение на фракции смеси летучих жидкостей с разной температурой кипения, однократной перегонки является не полным, то применяют более эффективную многократную перегонку — ректификацию, где процессы испарения и конденсации постоянно повторяются и сопровождаются массо - и теплообменом.

С физической точки зрения ректификация смесей происходит, так как изначально концентрация отдельных компонентов в паровой и жидкой фазах отличается, но как известно система стремится к равновесию – одинаковому давлению, температуре и концентрации всех веществ в каждой фазе. При контакте с жидкостью пар обогащается легколетучими (низкокипящими) компонентами, а жидкость – труднолетучими (высококипящими), одновременно происходит обмен теплом.

Момент контакта и взаимодействия потоков пара и жидкости называется процессом тепломассообмена.

Благодаря разной направленности движений сред, когда пар поднимается вверх, а жидкость стекает вниз, после достижения системой равновесия в верхней части ректификационной колонны можно по отдельности отобрать практически чистые компоненты, входившие в состав смеси. Сначала выходят вещества с более низкой температурой кипения например альдегиды, эфиры и спирты, потом с более высокой.

Чем чаще система приходит в равновесие, тем эффективнее тепломасообмен и разделение смеси на отдельные составляющие.

Состояние равновесия появляется на границе разделения фаз и достигается только при равном давление каждого отдельно взятого компонента смеси и одинаковой температуре и концентрация веществ в обеих фазах (паровой и жидкой).

С практической точки зрения необходимо отметить, что чтобы получить относительно чистый спирт, методом дистиляции требуется 9-10 последовательных перегонок. При этом, ректификация, эквивалентна такому числу одновременных, ступенчатых дистилляций, которые происходят на разных контактных элементах колонны (насадках или тарелках) по всей высоте.

Ректификация осуществляется на специальных ректификационных установках, которые обычно состоят из следующих элементов:

1. Куба – испарителя с теплообменником.

Это емкость в которой происходит кипячение исходной многокомпонентной спиртосожержащей жидкости (рекуперта) с целью испарения пара с легколетучим (низкокипящим) компонентом этанола.

2. Ректификационной колонки.

Это специальное устройство, представляющее собой цилиндр, внутри которого находятся контактные элементы – тарелки или насадки.

Ректификационная колонна предназначена для разделения многокомпонентной спиртосодержащей на отдельные фракции отличающихся по температуре кипения.

Контактные устройства расположенные внутри колонны (тарелки и насадки) отвечают за происходящий одновременно и многократно процесс разделение смеси на жидкость и пар с последующей конденсацией пара в жидкость, обеспечивающий достижение состояния равновесия. Чем больше в конструкции контактных устройств, тем эффективнее ректификация спирта, поскольку увеличивается поверхность взаимодействия фаз, что интенсифицирует тепломасообмен.

Тарелки – это плоские перегородки, расположенные на разных уровнях ректификационной колонны. В процессе работы установки, поднимающийся из куба - испарителя пар проходит сквозь слой жидкости в тарелке в виде множества пузырьков, создающих обширную поверхность контакта. Для нормальной работы ректификационной колонны требуется не менее 50-60 штук так называемых физических тарелок. Тарелки используются в основном на на промышленных установках.

Насадки - это особым образом скрученная медная или стальная проволока или смотанная в клубки сетка, уложенная слоями в колонну. В этом случае сопутствующие жидкие продукты ректификации (флегма) стекают тонкой струйкой по всей поверхности насадок, обеспечивая обширную площадь контакта с паром. Насадочные ректификационные колонны обычно используются при небольших производственных объемах.

Флегма – представляет собой сконденсировавшийся пар, стекающий по стенкам ректификационной колонны вниз к кубу-испарителю. Процесс конденсации пара называется дефлегмацией, отсюда происходит название устройства участвующего в его образовании - дефлегматор.

Флегмовое число – это индекс показывающий отношение количества образующейся флегмы к массе отбираемого дистиллята.

При функционировании спиртовой ректификационной колонны в ней представлены три потока: пар, флегма и этиловый дистиллят. В начале работы установки дистиллят не отбирают, чтобы в колонне появилась достаточно флегмы для нарастания процесса тепломассообмена.

Для работы большинства ректификационных колонн флегмовое число должно быть не меньше 3, то есть 25% дистиллята отбирают, остальной – остается в колонне для поддержания процесса.

3.Дефлегматора.Устройство, используемое при фракционной перегонке в качестве частичного конденсатора, для охлаждения смешанных паров и, таким образом, для конденсации более высококипящих фракций. Дефлегматор фактически устроен также, как холодильник, но конденсат из него стекает не в приемную емкость, а обратно в колонну.

4. Делителя потока (распределительного стакана),

Служит для распределения паров и конденсата, и отвода части его обратно в ректификационную колонну.

5. Конденсатора (холодильник).

Конечный элемент ректификационной установки, который окончательно конденсирует пар, превращая его в спирт.

6. Приемника.

Служит для сбора конечного продукта ректификации (этилового спирта).

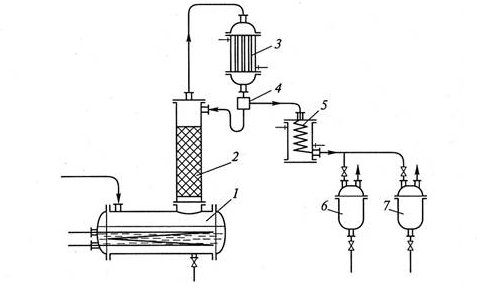

На рисунке представлена схема ректификационной установки

1- нагревательный куб; 2-ректификационная колонна; 3-дефлегматор; 4-делитель потока; 5-холодильник; 6-7 — сборники ректификованного спирта.

Технология ректификации представляет собой следующий процесс. Многокомпонентную содержащую спирт смесь, которую необходимо подвергнуть ректификации, помещают в куб - испаритель с теплообменником. Емкость, как правило, наполняют примерно 2/3 объема. При этом оптимальная крепость используемой смеси должна быть – 35-45%. То есть, в ряде случаев, перед ректификацией возникает необходимость дополнительной дистилляции. На крупных промышленных установка такая процедура не требуется.

В кубе — испарителе образуется смесь паров спирта и сопутствующих веществ, которые поднимаются вверх по ректификационной колонне. Затем они попадают в дефлегматор, где частично конденсируются (с появлением жидкой флегмы) и через делитель потока возвращаются обратно в колонну, стекая по стенкам в нижнюю часть, на обратном пути контактируя с поднимающимся паром на тарелках или насадках. Под действием нагревателя в кубе — испарителе возвратившаяся флегма снова становится паром, который опять конденсируется в верхней части колонны дефлегматором. По сути, процесс становится циклическим и оба потока пара и флегмы непрерывно контактируют друг с другом.

Внутреннее устройство ректификационной колоны может быть различным, но главная ее задача обеспечивать условия многократного испарения и конденсации пара.

Температура в колонне понижается снизу вверх, в связи с чем в нижней части колонны конденсируется более высококипящая жидкость, чаще всего вода, а в верхней – спирт. При этом концентрация (крепость) конденсата, таким образом, понижается снизу вверх. Новые порции пара, проходя через слой конденсата, нагревают его, вследствие чего пары спирта переходят в паровую фазу, а в слое конденсата содержание спирта понижается.

Таким образом, пар пройдя ректификационную колонну, максимально обогатится спиртом как низкокипящей жидкостью.

После стабилизации работы колонны пар постоянно поступает в дефлегматор, который представляет собой теплообменник, где охлаждающей жидкостью является вода, нагретая до 60-80°с. в зависимости от температуры охлаждающей воды в дефлегматоре может происходить, как полная так и частичная конденсация паров спирта.

При полной конденсации паров горячий спирт идет в конденсатор для окончательного охлаждения.

Если происходит частичная конденсация спирта, то образовавшийся конденсат через распределительный стакан возвращается в ректификационную колонну, где, как уже говорилось выше, интенсифицирует испарение спирта и значительно повышает концентрацию (укрепляет) паровой фракции спирта.

Не сконденсировавшиеся в дефлегматоре пары спирта поступает в конденсатор для окончательной конденсации в этиловый спирт, который затем поступает в емкости - приемники.

В завершении надо отметить, что ректификация также используется и в технологиях рекуперации других растворителей в различных химических технологических процессах.

Посмотреть каталог

Ректификационное оборудование

Ректификационное оборудование

Дополнительные услуги

Разгонка образца сырья Заказчика на ректификационной установке

Разгонка образца сырья Заказчика на ректификационной установке

Для того, чтобы получить более подробную информацию связывайтесь с нашими менеджерами по телефонам 8 800 600-06-01, +7 (495) 145-06-01 или электронной почте info@mida.ru.

![Сушильное оборудование [mida.ru] Сушильное оборудование фото](/upload/iblock/ea4/ea4c62a1ca42cc706c2c0f98f66a0b7f.png)

![Циркуляционные термостаты [mida.ru] Циркуляционные термостаты фото](/upload/iblock/d19/d19feed71fe43816a9614f64b07ee629.png)

![Фильтрующие промышленные центрифуги [mida.ru] Фильтрующие промышленные центрифуги фото](/upload/iblock/538/53870dc0f415b8402bcda15f9306ce3a.png)

![Декантеры [mida.ru] Декантеры фото](/upload/iblock/7ee/7eef06b2b4d7dc7a8ff2b4c40c5c9e64.png)

![Реакторы стеклянные [mida.ru] Реакторы стеклянные фото](/upload/iblock/31c/31c5f3f22be038dc210caebc00eecbf1.png)

![Реакторы стальные [mida.ru] Реакторы стальные фото](/upload/iblock/171/17116a354c686b98c5727da6c1ba1ca6.png)

![Реакторы эмалированные [mida.ru] Реакторы эмалированные фото](/upload/iblock/dc2/dc283d8063b6aa772b67d8bcae9cc465.png)

![Роторные испарители [mida.ru] Роторные испарители фото](/upload/iblock/35b/35b146f5bc1d22a6dadc983645a4fe57.png)

![Ректификационное оборудование [mida.ru] Ректификационное оборудование фото](/upload/iblock/991/9911997473c9964fccb667d1882b1bbe.png)

![Концентраторы [mida.ru] Концентраторы фото](/upload/iblock/46b/46b2c4df52f4125caeb41617fa2141ef.png)

![Морозильные камеры [mida.ru] Морозильные камеры фото](/upload/iblock/45b/45bba2ce52c4668370267f8557fe2a66.png)

![Экстракторы [mida.ru] Экстракторы фото](/upload/iblock/f1b/f1b0a8836950c249ae2d66471adeea58.png)

![Фильтры [mida.ru] Фильтры фото](/upload/iblock/556/2jbk3hl3h0enr7dks9hw9kco6zkftord.png)

![Испытательные камеры [mida.ru] Испытательные камеры фото](/upload/iblock/a15/a15b0933e8c3dd77f0f6062e1332fd14.png)

![Ферментеры [mida.ru] Ферментеры фото](/upload/iblock/1e0/1e0c2a674394ca8febb55739195b2e71.png)

![Перистальтические насосы [mida.ru] Перистальтические насосы фото](/upload/iblock/2d7/2d7813b0061f599a82f8920c41e2a3a3.png)

![Грануляторы [mida.ru] Грануляторы фото](/upload/iblock/f36/j1zc33h4qoubn7i3dz542kdfnsl0l57d.jpg)

![Струйные мельницы [mida.ru] Струйные мельницы фото](/upload/uf/d05/kyb57il5uvfmzvcw0oxknny1jf0bpdww.jpg)

![Исследование поверхностных свойств [mida.ru] Исследование поверхностных свойств фото](/upload/iblock/943/8jgpgdqfhh47m047n5loxx7u0twlbc5s.jpg)