Нефтяная отрасль России – одна из основных отраслей национальной экономики. В силу своей специфики она является источником вреда для экологии страны. Работа на нефтедобывающем или нефтеперерабатывающем производстве сопряжена с созданием хранилищ вспомогательных и сопутствующих материалов, а с учетом производственных масштабов емкости и размеры хранилищ весьма внушительные.

Распространенными отходами на площадках нефтепереработки являются нефтешламы. Под нефтешламом понимают многокомпонентный состав, в который входят продукты нефтедобычи (10–56 %), вода (30–85 %) и твердые примеси (1,3–46 %). Нефтешламы образуются при проведении следующих производственных процессов: добыча, переработка и перевозка нефти. Такие отходы представляют опасность для природной среды, поэтому подлежат переработке или захоронению.

Нефтяные шламы образуются в результате естественных процессов, так и от аварий. При катастрофе или позднем обнаружении природе наносится большой ущерб. Нефтяные шламы накапливаются на заключительном этапе подготовки нефти, то есть на промысловых установках нефтеподготовки и очистки сточных вод: нефтеловушках, песколовках, резервуарах, буферных прудах и пр.

Поскольку нефтешламы –– токсичные вещества, они представляют большую опасность для окружающей среды. Одной из самых острых проблем, решаемых сегодня нефтяными компаниями, является утилизация нефтяного шлама с одновременной рекультивацией мест открытого хранения, нефтяных амбаров. Мы не будем затрагивать непосредственно забор нефтешлама из нефтяного амбара – это отдельная техническая задача. Остановимся более подробно на обработке материала в «корневой» части агрегатного комплекса – центрифуге с трехфазным разделением (трикантер) в комплекте со вспомогательным оборудованием.

Технологии обезвоживания нефтяного шлама

При длительном накоплении нефтешламов их состав может меняться. Отходы, которые образуются при работе с нефтепродуктами, являются поллютантами, оказывающими пагубное воздействие на внешнюю среду. Наиболее часто в России применяют следующие способы переработки нефтяных шламов:

1. Отстаивание. Длительный и неэффективный способ, требующий огромного количества реагентов и отстойников внушительных площадей.

2. Сжигание. Данный способ имеет много недостатков: образование углекислого газа в больших объемах, сжигание «полезных» углеводородов.

3. Фильтрация. Неэффективный и дорогостоящий способ, который не решает проблем по утилизации смесей и очистке воды.

Все вышеперечисленные способы переработки нефтешламов устарели, поэтому в России активно создаются и внедряются новые методы, позволяющие защитить окружающую среду от пагубного воздействия и осуществлять рециклинг углеводородов. Такие методики заключаются в использовании нового высокоэффективного оборудования, устанавливающегося на завод по переработке нефтяных шламов.

Широкий спектр физико-химических свойств нефтяных шламов, разные условия образования и хранения обуславливают использование различных технологий по их утилизации и переработке. Все способы переработки нефтяных шламов делятся на деструктивные и недеструктивные. Последний вариант: открытая выгрузка; захоронение; использование маслянистых шламов на заброшенных землях; внесение нефтешлама в качестве удобрения. Деструктивные способы: сжигание с бытовыми отходами; включение в цемент; аэробная обработка, используемая в отношении излишков ила.

Обезвоживание нефтешлама осуществляется с помощью термического (сжигание), химического (отверждение с помощью различных добавок, экстрагирование с помощью растворителей), биологического (с применением углеродоокисляющих бактерий), физического (механическая очистка), физико-химических (применение реагентов) методов и центрифугирования. Каждый из перечисленных способов имеет свои преимущества и недостатки, однако наибольшее распространение получило центрифугирование нефтешлама.

Центрифугирование

В промышленности обезвоживание нефтяного шлама осуществляется с помощью центрифугирования. Под центрифугированием понимают разделение неоднородных систем, которые состоят из жидкости и твердых частиц под действием центробежных сил. За счет центрифугирования удается достичь эффекта извлечения механических примесей на 95 %, а нефтепродуктов – на 85 %. К основным преимуществам данного способа обезвоживания относятся низкая влажность кека, управляемость, простота самого процесса и сравнительно небольшая занимаемая площадь.

Обезвоживание шлама осуществляется как с применением коагулянтов, так и без реагентов. В первом случае осадок будет иметь наименьшую влажность, а непосредственно центрифуга – внушительную пропускную способность. Образуемый в процессе фугат обладает незначительной загрязненностью. Однако флокулянты используются очень редко. При обработке нефтешлама без реагентов он получает повышенные показатели химического и биохимического потребления кислорода. Следовательно, потребуется его дальнейшая биологическая очистка. Он идет на станции биоочистки для обработки, увеличивая нагрузку на них.

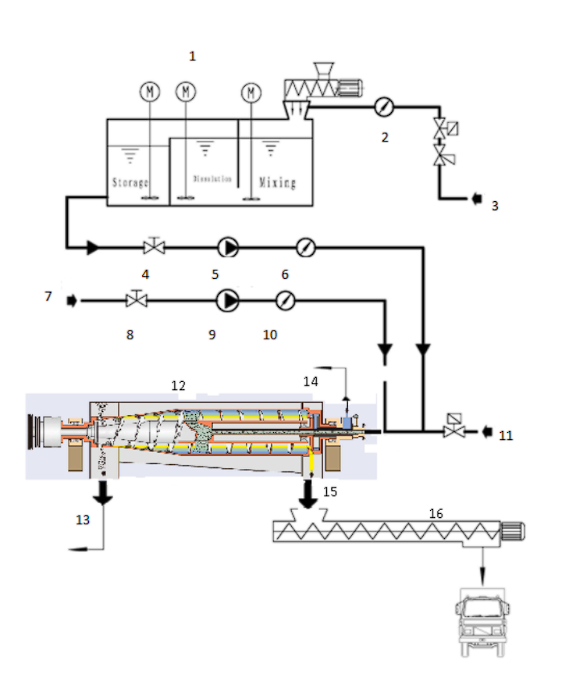

Установки обезвоживания нефти бывают осадительными и фильтрующими. Для механического обезвоживания нефтешлама используют осадительные центрифуги. Такое оборудование обладает надежностью, высокой производительностью, простотой техобслуживания и экономичностью. Для примера рассмотрим установку обезвоживания нефтяного шлама на базе декантерной центрифуги. Число и назначение устройств в комплексе может варьироваться в зависимости от особенностей среды, подлежащей обработке. Данная система является открытой, поскольку ее конструктивные особенности определяется проработкой ТЗ. Рассмотрим схему работы такой установки. по обезвоживанию нефтяного шлама. Она изображена на Рис.1. В состав системы входит декантерная центрифуга, расходомеры осадка и флокулянта, насосы подачи полимера и осадка, шнековый транспортер выгрузки осадка, панель управления, агрегат автоподготовки и подачи флокулянта.

Принцип работы агрегата

Благодаря силе тяжести, осуществляется выгрузка разделенных твердой и жидкой фазы. Затем барабан центрифуги начинает вращаться через ременную передачу. Его скорость регулируется за счет частотного преобразователя. Отдельным приводом приводится в движение шнек центрифуги. Частотный преобразователь регулирует дифференциальную скорость вращения барабана. Попадая в осадок, полимеры способствуют эффекту флокуляции. В свою очередь, флокуляция провоцирует агломерирование твердых мелких частиц для высокоэффективного процесса разделения.

В устройстве дозирования и приготовления флокулянта (стадия 1) осуществляется приготовление водного раствора полимера. Через ввод (поз. 3) поступает вода для раствора, дозирование воды выполняется за счет использования расходомера (ст. 2). Далее раствор флокулянта поступает через клапан (ст. 4) в систему, нагнетаясь насосом подачи полимера (ст. 5). Благодаря использованию расходомера (ст. 6) осуществляется дозирование порций раствора. Нефтяной шлам подается в установку (ст. 7) через клапан (ст. 8) нагнетаясь насосом подачи нефтешлама (ст. 9). За счет использования расходомера (ст. 10) происходит дозирование подачи нефтешлама. При недостаточной текучести и большой вязкости суспензии в агрегат может быть подана вода (ст. 11). В трикантере (ст. 12) осуществляется разделение суспензии на несколько фаз: жидкую легкую, которая выгружается через выход (ст. 13); жидкую тяжелую (как правило, воду), выгружаемую под давлением (ст. 14); твердую (осадок), которая выгружается через выход (ст. 14) и покидает установку через шнековый траспортер (ст. 15).

Рисунок 1.

Трикантерная центрифуга (ст. 12) обеспечивает высокоточную настройку разделения за счет наличия раздельных приводов барабана и шнека. Для работы с высоковязкими средами некоторые модели трикантеров оснащаются специальной гидромуфтой привода, тем самым обеспечивая повышенные показатели крутящего момента.

Система управления обеспечивает автоматическую работу установки, позволяя эксплуатировать систему в обычном режиме, равно как и программируется под значения аварийных остановок. Электрочасть представлена блоками реле и предохранителей, а также частотными преобразователями приводов системы. К базовым функциям относятся автозапуск, процесс разделения, авторегулирование подачи при постоянном крутящем моменте, очистка и останов центрифуги согласно программе управления, авторегулировка маслостанции гидромуфты в зависимости от давления и дифференциальной скорости, авторегулировка дифференциальной скорости в зависимости от подачи сырья, автосмешивание и дозировка подачи полимера в камерах системы дозирования и приготовления полимера (ст. 1). Система управления оснащается операторской сенсорной панелью больших размеров.

Стоит отдельно упомянуть установку подачи и смешивания флокулянта (ст. 1). Агрегат используется для подачи раствора полимера в систему и запуска процесса флокуляции – «слипания» мельчайших частиц осадка в суспензии (агломерирования). Появившиеся «комочки» твердого вещества высокоэффективно осаждаются центрифугой, поскольку обладают возросшей массой. Такой метод делает процесс обезвоживания нефти производительным и надежным.

Под устройством дозированной подачи флокулянта понимают такой вид устройства подготовки макромолекулярного полимера. Агрегат используется для непрерывной подготовки раствора флокулянта (1~5 %) на основе полиакриламида (или другого полимера, исходя из свойств среды и по выбору Заказчика). Система оснащается контролем массовой подачи воды и сухого вещества (ст. 2) и точного дозирования полимера в систему. Состоит из: автосистемы подачи воды; автосистемы подачи сухого полимера; внутренних трубопроводов, мешалок с приводами, клапанов и пр. Существуют агрегаты с производительностью от 1 до 6 куб.м/ч, а также устройства с двумя камерами.

В зависимости от характеристик поступающего осадка подбирается насос подачи осадка (ст. 14). Для такой схемы используется винтовой насос. Таким образом, в результате центрифугирования нефтешлам разделяется на составляющие: воду, нефть и кек. В зависимости от «возраста» нефтяного шлама количество этих составляющих может меняться. После центрифуги нефть должна возвращаться на повторную переработку, вода – на доочистку.

Преимущества трикантерной центрифуги

Трикантер обладает следующими преимуществами:

1. Автоматический и непрерывный режим работы. Практически не требуется присутствие оператора при грамотном выборе и настройке установки (даже при колебаниях состава поступающего продукта).

2. Высокая эффективность установки.

3. Гибкая система контроля.

4. Закрытая система, обеспечивающая минимальные затраты на уборку цеха и «чистое» обслуживание.

5. Самые важные детали выполнены из износостойких материалов.

6. Низкая влажность выходного нефтешлама (~75%). Это сокращает затраты на утилизацию обезвоженного шлама.

7. Минимальное обслуживание.

8. Компактность. Модульная конструкция занимает небольшую площадь (следовательно, самая высокая производительность на единицу площади).

9. Высокая производительность в сочетании с низкими энергозатратами.

10. Небольшой объем воды для промывки.

11. Простота конструкции и эксплуатации.

12. Возможность вторичного применения нефти, выделенной из шлама;

13. Низкий расход флокулянта.

14. Автовыгрузка нефтешлама.

15. Снижение затрат на утилизацию обезвоженного нефтешлама за счет снижения его количества.

16. Низкое количество запахов. Процесс обезвоживания шлама происходит закрыто.

17. Ремонтопригодность.

18. Низкий уровень энергопотребления.

19. Длительный эксплуатационный срок установки.

Вакуум-фильтры

Не так давно вакуум-фильтры считались основными установками для обезвоживания шлама. Однако сегодня они практически не используются. Существует несколько типов таких агрегатов: барабанные, ленточные и дисковые. Первый вариант – конструкция в виде барабана, помещенного в емкость со стоками. Стенки емкости разделены на несколько секций, в которых образуется вакуум. Специальной тканевой лентой обтянуты две стенки. Вся жидкость идет в емкость, а твердая фаза остается на фильтре. Чтобы избавиться от остатка, используют ковш или паровую продувку. Вакуумные фильтры промывают кислотой один раз в сутки.

Дисковый фильтр работает подобно барабанной установки. Он представляет собой вал, на котором находятся диски с фильтрами. При его вращении жидкость отделяется от твердой фазы. И последний, ленточный фильтр – установка, представляющая собой стол с отверстием, вокруг которого располагаются два барабана с натянутой тканью. Осадок фильтруется, поступая на ленту. Жидкость идет в отстойник, а твердые частицы – в вакуум-камеру. Осевшие крупные частички образуют прослойку, способствующую повышению качества обработки.

Фильтр-прессы

В целях обезвоживания нефтешлама фильтр-прессы, как и вакуум-фильтры, малоэффективны. После применения установки осадок приобретает меньшую влажность. Однако использовать агрегата стоит только в том случае, если осадок после обезвоживания идет на сушку, сжигание или утилизацию.

Фильтр-прессы бывают следующих типов: рамные, шнековые, винтовые барабанные и т.п. Первый вариант представляет собой набор плит и рам, расположенных в вертикальном положении и чередующихся между собой. Между ними находится фильтровальная ткань. Такие установки в силу конструктивных особенностей имеют малую пропускную способность. Выгружать остаток в них надо вручную, именно поэтому они сегодня не применяются.

Установки камерного типа также практически не востребованы. Между плитами натягивается фильтровальная ткань. Плиты соединены опорами. Ткань находится в натянутом состоянии. К раме крепится камера. Осадок, попадая в камеру, отжимают под давлением. Затем остатки снимают вручную. Агрегаты имеют большую площадь фильтрования. Камерный пресс может обрабатывать осадок с высоким содержанием стоков, но не способен справиться с низким содержанием стоков. Осадок в ленточных установках зажимается двумя лентами, выполненными из сита. Обезвоживание осадка здесь осуществляется непрерывно.

В большинстве случаев все перечисленные методы низкотехнологичны, экологически неприемлемы и дороги, поэтому практически не применяются для обезвоживания нефтешлама.

Выбор оборудования для обезвоживания нефтяного шлама

Тщательный анализ методов обезвоживания нефтешлама и используемых устройств показывает, что каждая из описанных технологий имеет свои преимущества и недостатки. При выборе оборудования для обработки шлама стоит обращать внимание на его свойства и эксплуатационный режим со схемой обработки и дальнейшей утилизации. Схема обработки выбирается согласно технологическим особенностям самого процесса обезвоживания нефтешлама.

Рамные и камерные агрегаты лучше использовать в тех случаях, когда осуществляется термообработка шлама перед его обезвоживанием или планируется сжигание. Устройства потребляют меньше флокулянта, но расходы на персонал и обслуживание довольно большие. Поэтому сегодня они практически не применяются для обезвоживания нефтяного шлама.

Вакуум-фильтры используются в том случае, если в шламе содержится много твердых частиц. Центрифуги и ленточные агрегаты стоит использовать в случае обезвоживания шлама механическим путем, который в дальнейшем идет на утилизацию. Особую эффективность показывают трикантерные центрифуги. Данное оборудование используется для обезвоживания нефтешлама.

Благодаря современным способам обезвоживания нефтешламов не только обеспечивается снижение рисков загрязнения окружающей среды, но и реализуется возможность производства продукции: топлива для котельных, стройматериалов, а также топливных компонентов и смазок разных видов.

Оборудование для обезвоживания нефтешлама от «Мида»

В компании «Мида» можно приобрести системы обезвоживания нефтешлама на самых выгодных условиях. Такие установки способны отделить от нефтяных шламов воду и механические примеси на основе самых современных декантеров и трикантеров, после чего нефть может быть возвращена для дальнейшего применения на рынок. В свою очередь, вода очищается до необходимых норм и возвращается в водоемы или землю. Механические примеси уменьшаются и подготавливаются к ликвидации в соответствии с требованиями, установленными госорганами по охране окружающей среды.

Наши сотрудники готовы оказать помощь в выборе системы обезвоживания нефтешлама, ее запуске и последующей эксплуатации под ваши производственные нужды и в точном соответствии с функциональными особенностями вашего объекта. Предлагаемые установки, перерабатывая нефтешламы, способны решить довольно серьезные проблемы, которые касаются загрязнения окружающей среды.

На все предлагаемое оборудование предоставляется гарантия и постгарантийное обслуживание. Продуманные логистические схемы позволяют сократить стоимость и сроки доставки установок по России.

Перейти в каталог

Трикантерные центрифуги для разделения трех-фазных смесей

Для того, чтобы получить более подробную информацию связывайтесь с нашими менеджерами по телефонам 8 800 600-06-01, +7 (495) 145-06-01 или электронной почте info@mida.ru.

![Сушильное оборудование [mida.ru] Сушильное оборудование фото](/upload/iblock/ea4/ea4c62a1ca42cc706c2c0f98f66a0b7f.png)

![Циркуляционные термостаты [mida.ru] Циркуляционные термостаты фото](/upload/iblock/d19/d19feed71fe43816a9614f64b07ee629.png)

![Фильтрующие промышленные центрифуги [mida.ru] Фильтрующие промышленные центрифуги фото](/upload/iblock/538/53870dc0f415b8402bcda15f9306ce3a.png)

![Декантеры [mida.ru] Декантеры фото](/upload/iblock/7ee/7eef06b2b4d7dc7a8ff2b4c40c5c9e64.png)

![Реакторы стеклянные [mida.ru] Реакторы стеклянные фото](/upload/iblock/31c/31c5f3f22be038dc210caebc00eecbf1.png)

![Реакторы стальные [mida.ru] Реакторы стальные фото](/upload/iblock/171/17116a354c686b98c5727da6c1ba1ca6.png)

![Реакторы эмалированные [mida.ru] Реакторы эмалированные фото](/upload/iblock/dc2/dc283d8063b6aa772b67d8bcae9cc465.png)

![Роторные испарители [mida.ru] Роторные испарители фото](/upload/iblock/35b/35b146f5bc1d22a6dadc983645a4fe57.png)

![Ректификационное оборудование [mida.ru] Ректификационное оборудование фото](/upload/iblock/991/9911997473c9964fccb667d1882b1bbe.png)

![Концентраторы [mida.ru] Концентраторы фото](/upload/iblock/46b/46b2c4df52f4125caeb41617fa2141ef.png)

![Морозильные камеры [mida.ru] Морозильные камеры фото](/upload/iblock/45b/45bba2ce52c4668370267f8557fe2a66.png)

![Экстракторы [mida.ru] Экстракторы фото](/upload/iblock/f1b/f1b0a8836950c249ae2d66471adeea58.png)

![Фильтры [mida.ru] Фильтры фото](/upload/iblock/556/2jbk3hl3h0enr7dks9hw9kco6zkftord.png)

![Испытательные камеры [mida.ru] Испытательные камеры фото](/upload/iblock/a15/a15b0933e8c3dd77f0f6062e1332fd14.png)

![Ферментеры [mida.ru] Ферментеры фото](/upload/iblock/1e0/1e0c2a674394ca8febb55739195b2e71.png)

![Перистальтические насосы [mida.ru] Перистальтические насосы фото](/upload/iblock/2d7/2d7813b0061f599a82f8920c41e2a3a3.png)

![Грануляторы [mida.ru] Грануляторы фото](/upload/iblock/f36/j1zc33h4qoubn7i3dz542kdfnsl0l57d.jpg)

![Струйные мельницы [mida.ru] Струйные мельницы фото](/upload/uf/d05/kyb57il5uvfmzvcw0oxknny1jf0bpdww.jpg)

![Исследование поверхностных свойств [mida.ru] Исследование поверхностных свойств фото](/upload/iblock/943/8jgpgdqfhh47m047n5loxx7u0twlbc5s.jpg)