Сера ценный химические элемент исторически широко применяемый в промышленности. Большую часть производимой серы (50 %) используют для получения серной кислоты H2SO4, 25 % для производства сульфитов, 10–15 % для борьбы с вредителями сельскохозяйственных культур, около 10 для резинотехнической промышленности, как вулканизирующий реагент для производства резинотехнических изделий. Серу применяют в производстве модифицированных асфальтовых покрытий и различных типов бетона с особыми характеристиками, красителей, пиротехнических составов, искусственных волокон, люминофоров, в органическом синтезе, для изготовления фармацевтических средств от кожных заболеваний.

Основным требованием потребителей товарной серы является поставка ее в виде удобном для использования в дальнейших производственных процессах. На данный момент наиболее активно используется три товарных формы серы: жидкая, комовая и гранулированная. Наиболее удобной формой для многих потребителей становиться гранулированная сера так как она, не слеживается, сохраняет сыпучесть, не образует пыли при хранении и перевозках, легко транспортируется и дозируется.

Товарные формы серы

В СССР серу, в основном, выпускали в двух видах — жидкую и комовую. Это было вызвано технологической настройкой производств основных промышленных потребителей под эти варианты.

Жидкая сера

Хорошо известная промышленная форма серы. После производства ее хранят и перевозят в цистернах с обогревом разного типа. Транспортировка крупным потребителям жидкой серы экономически более выгодна, чем технологическая подготовка в месте использования. Достоинствами жидкой серы являются высокая чистота, отсутствие потерь и загрязнений окружающей среды, что обусловливает постоянное увеличение объемов потребления. Есть у жидкой серы и недостатки — это необходимость использования специальной тары для хранения и транспортировки, и затраты на обогрев емкостей.

Комовая сера

Это основной вид твердой серы, производившийся в СССР. Технология ее производства относительно проста, жидкую серу по обогреваемому трубопроводу подают на бетонированную площадку, где заливают в крупные формы. Застывшие блоки затем разбивают на мелкие куски, которые отправляются заказчикам в насыпном виде. Такая технология имеет низкий уровень механизации и значительные недостатки в виде плохого качества серы, образования большого количества пыли и потерь продукции при технологических манипуляциях.

-Молотая сера

Является продуктом размола комовой серы с заданным гранулометрическим составом для применения в различных областях. Измельчение проводят сначала в дробилках, а затем в мельницах. Наиболее эффективны здесь промышленные струйные мельницы, дающие возможность получить продукт высокой чистоты с тонким помолом (менее 2 мкм), так как измельчение происходит, в вихревом потоке воздуха за счет соударения частиц друг с другом.

Постепенное повышение требований к чистоте и качеству серы, необходимость оптимизации логистики и охраны окружающей среды, вынудили производителей разрабатывать новые современные технологии производства товарной серы.

Формованная сера

Такая сера производиться по технологии, в основе которой лежит кристаллизация и бывает двух видов:

-Чешуированная сера

На стальной вращающийся барабан, охлаждаемый изнутри водой, подается расплав серы, которая кристаллизуется в виде чешуек толщиной 0,5—0,7 мм.

-Пластинчатая сера

На стальную движущуюся ленту охлаждаемую водой снизу, подаётся расплав серы, который постепенно охлаждается и по мере движения превращаясь в тонкий застывший лист, который разламывают для образования пластинок.

Оба описанных выше способа на данный момент являются устаревшими, но второй до сих пор используется в ряде стран, так как в него были сделаны серьезные капитальные вложения.

Гранулированная сера

Получается по следующим технологиям:

-Водная грануляция серы (пеллетирование)

Капли жидкой серы падают в воду и быстро охлаждаются. Хотя технология и не совершенна, но достаточно производительна и эффективна. Установки могут выдавать до 3500 т. гранулированной серы в сутки. Недостатком процесса является низкое качество гранул серы, которые имеют неправильную форму, большие размеры и высокую хрупкостью. На современном этапе такая сера не удовлетворяет требования потребителей по качеству.

-Воздушно-башенная грануляция (распылительная)

Расплавленная сера распыляется форсунками, с помощью сжатого воздуха, в верхней части грануляционной башни. Капли серы, падая в полости башни, остывают, кристаллизуются и попадают на дно башни для накопления. Постепенно, на смену этому процессу пришел более эффективный способ при котором сера, распыленная наверху башни, падает вниз в противотоке восходящего сушильного воздуха. В нижней части гранулы попадают на конусное дно, где через отверстие выгружаются на транспортную ленту.

-Грануляция в кипящем слое

Гранулы образуются при нанесении распылением расплавленной серы на предварительно введенные в гранулятор затравочный частицы серы, которые поднимаются вверх, охлаждающим и осушающим восходящим потоком воздуха. Многократное опрыскивание жидкой серой увеличивает размер гранул. По достижении 4—7 мм. гранулы выпадают из потока и выводятся из аппарата.

-Грануляция в барабанных установках

В этом процессе используется вращающийся барабанный гранулятор, в котором на затравочные частицы серы, распылением жидкой серы наносится ряд дополнительных слоев для образования гранул. Охлаждение продукта реализуется распылением вода и прокачкой потока воздуха. Хотя такие установки и обладают производительностью до 500 т/сут., но имеют сложную схему и трудны в управлении, что влияет на эффективность их использования.

-Прессовая грануляция

Порошковая сера гранулируется с применением связующих присадок прессовым способом. В качестве присадок применяют: битумы, стеариновая кислота, синтетические жирные кислоты и т. д.

Коллоидная сера

Это сера с размерами частиц менее 20 мкм, применяемая в сельском хозяйстве для борьбы с вредителями и в медицине, как противовоспалительное и дезинфицирующие средство. Получают ее несколькими способами:

- Получение коллоидной серы путем размола

Это простой и распространенный метод, так как позволяет использовать для производства различную сухую серу и разные виды оборудования для измельчения и помола.

-Получение коллоидной серы из расплава либо паров

Технология подразумевает смешение серы с бентонитом, полученная смесь образует устойчивую суспензию с водой, из которой выделяют коллоидную серу, но содержание ее в растворе не более 25 %. Более перспективная технология состоит в охлаждении паров серы инертным газом или жидкостью, таким как сероуглерод, бензол, ксилол с последующим получением коллоидной составляющей.

-Получение коллоидной серы экстракционным способом

Заключаются в растворении серы в органических растворителях, с последующим испарением и получением коллоидной серы. Эти способы не распространены из-за высокой пожароопасности, токсичности и низкой экологичности.

Специальные виды серы

-Высокочистая сера

Это сера с низким содержанием примесей, которая широко применяется в электронном и оптическом производстве, а так же при изготовлении люминофоров. Для ее получения используют химические, дистилляционные методы.

-Медицинская сера

Это чистая сера мелкодисперсионного помола, которая применяется для лечения кожных заболеваний и входит в состав фармацевтических и косметических препаратов.

Основные технологии гранулирования серы

Последние годы особую популярность у потребителей приобрела гранулированная сера, так как она имеет высокое качество и удобную для хранения и транспортировки товарную форму.

Гранулирование может производиться разными способами в зависимости от исходного агрегатного состояния серы. Гранулы из расплава получают, диспергированием с кристаллизацией капель в потоке хладагента. Из порошковидной серы получают плитки и таблетки методом прессования.

В промышленности наибольшее распространение получили следующие способы гранулирования серы: сухой — с охлаждением капель расплава воздухом и мокрый с охлаждением водой.

Сухое воздушно - башенное гранулирование

При сухом воздушно — башенном (распылительном) гранулировании, расплав серы при температуре 125 - 127 °C разбрызгивают специальными форсунками в верхней части грануляционной башни высотой 30 - 90 м, а образовавшиеся при этом капли-гранулы охлаждаются или естественным образом в процессе падения или в противотоке воздуха. Полученные гранулы, сферической формы около 2 мм, или накапливаются в нижней части башни, при схеме естественного охлаждения, или выгружаются на конвейер транспортер при противоточном охлаждении, а отработанные сушильные газы выводится в атмосферу через систему фильтров.

Воздушно-башенный способ гранулирования серы требует серьезных капитальных затрат и сложной системы очистки отработанных газов от пыли.

Мокрое гранулирование серы

Технология мокрого гранулирования серы основывается на значительной разности в плотности и теплоемкости воды и серы, и значительной гидрофобности последней.

Главным условием мокрого гранулирования является плавный ввод струй расплава серы в воду при этом они дробятся на капли, которые приобретают форму шара.

Капля расплава охлаждается в воде до температуры начала кристаллизации в поверхностном слое, дальше процесс движется вглубь со скоростью, определяемой показателями роста кристаллов и отводом тепла от межфазной границы. В центре гранулы образуется усадочная каверна из-за разности плотностей расплава и кристаллической фазы. По окончании всего процесса происходит доохлаждение гранулы.

Технология мокрого гранулирования серы из расплава состоит из нескольких стадий: формирование гранул, обезвоживание, высушивание и складирование. Качество получаемых гранул в значительной степени зависит от температура жидкой серы и охлаждающей воды, они тем прочнее, чем меньше разница. Диаметр гранул, полученных таким образом, составляет 0,5 - 6 мм, плотность 1280 - 1400 кг/м3, а содержание влаги - менее 0,25%.

Грануляция в псевдоожиженном слое

Сущность данного процесса заключается в распылении расплава серы в псевдоожиженный слой затравочных частиц серы с одновременным охлаждением и сушкой. При этом часть исходного расплавленного материала, в виде тонкой пленки, оседает на поверхность затравочных частиц, образуя гранулы, остывает и затвердевает. Размеры получаемых гранул зависят от показателей адгезии капель жидкости с поверхностью частиц. Адгезионная способность капель зависит от ряда факторов: шероховатости поверхности частиц, свойств распыляемой жидкости и др.

Другая часть распыляемого расплава серы высыхает, не соприкасаясь с готовыми гранулами, и образует новые затравочные частицы. Часть мельчайших гранул выносится в систему пылегазоочистки и возвращается обратно в аппарат.

Поддержание псевдоожиженого слоя, сушка и охлаждение осуществляются подаваемым снизу в гранулятор воздухом.

Время от времени из псевдоожиженного слоя производится селективная выгрузка за счет подачи в выгрузочный тракт небольшого количества встречного потока холодного воздуха.

Обычно когда над псевдоожиженным слоем распыляется горячий продукт высокотемпературным теплоносителем, такой аппарат называется — гранулятор — сушилка распылительная с кипящим слоем.

Барабанная грануляция

Технологический процесс такой грануляции представляет собой, послойное нанесение расплавленной серы на исходно малые затравочные частицы серы до достижения заданного размера гранул с последующим охлаждением и отверждением.

Указанный технологический процесс происходит во вращающемся барабанном грануляторе, в который из распылительных форсунок равномерно впрыскивается расплавленная сера. Тепло отводится с помощью параллельного впрыска технологической воды и протяжки через барабан воздуха с помощью вентилятора.

По мере вращения грануляционного барабана специальные пластины, внутри него, непрерывно поднимают некоторое количество гранул в верхнюю часть, откуда они падают, образуя завесу перед форсунками распыления серы. Распыляемая сера покрывает гранулы равномерным слоем, который застывает на их поверхности по мере падения гранул обратно в пересыпающийся слой. Там происходит их дальнейшее охлаждение и повторным подъемом или вывод из барабана.

Барабан или пластины внутри него имееют уклон в направлении выходного торца, что в рабочем процессе обеспечивает перемещение гранул в сторону выхода.

В процессе грануляции происходит слипание гранул в конгломераты, которые перекрывают решетку выпускного камеры, такая ситуация требует проведения периодической очистки системы.

Для отвода тепла в грануляционный барабан, через распылительные форсунки, расположенные параллельно трубопроводу распыления серы впрыскивается технологическая вода, она испаряется по мере отдачи тепла затвердевающей серой.

Через барабан протягивается воздух, которые предназначен для удаления водяного пара, такая циркуляция создает условия для продолжения технологического процесса и охлаждения.

Микроскопические частицы серы, образующиеся при распылении серы но не задействованные в процессе, удаляются потоком воздуха, которые пред выбросом в атмосферу фильтруется.

Готовые гранулы серы из барабана грануляции, ленточным конвейером отправляются на вибросито, где разделяются на товарные гранулы, которые транспортируются на склад и нетоварные, которые поступают обратно в грануляционный барабан в качестве затравочного материала.

Получение гранул серы на гарнуляторах — кристаллизаторах

В последнее время у производителей гранул серы стали популярны грануляторы — кристаллизаторы (ротационные грануляторы) работающие по технологии Rotoform (Ротоформ), позволяющие оптимизировать процесс, получить качественную продукцию и снизить негативное воздействие на окружающую среду.

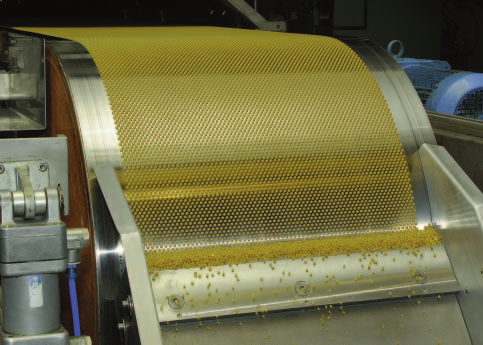

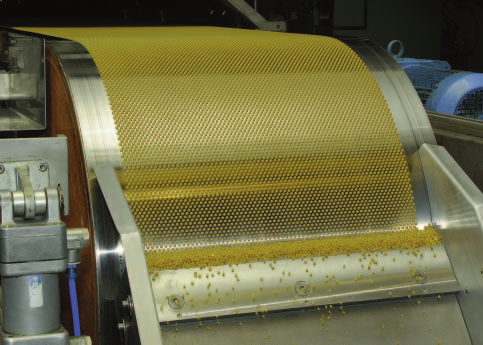

Дозирующие устройства работающие по такой технологии, позволяют получать на выходе с ленточного конвейера-охладителя качественные, равномерные гранулы практически без образования сопутствующей пыли.

Такими дозирующими устройствами являются ротационные грануляторы, которые подают расплав продукта на ленточный конвейер-охладитель в виде правильных капель, образующееся в ходе кристаллизации и охлаждения продукта, при этом тепло отводится через поверхность стальной ленты охлаждающей водой. В конце конвейера продукт в виде гранул снимается со стальной ленты и поступает в бункеры для хранения.

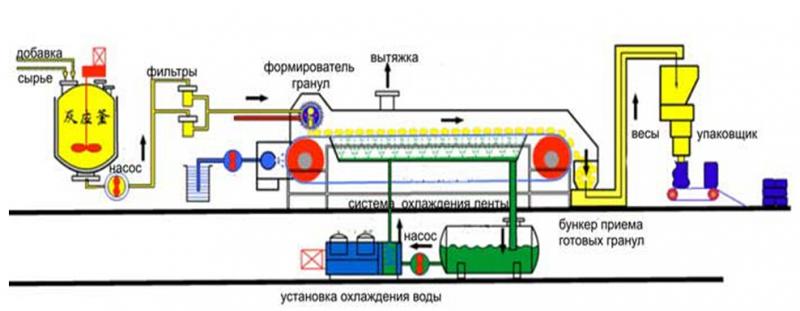

Гранулирование серы на грануляторах — кристаллизаторах происходит следующим образом.

Из накопительной емкости сера в жидком виде подается на гранулятор по обогреваемому трубопроводу с помощью шестеренчатого насоса. На конце трубопровода расположен клапан, от которого сера попадает во внутреннюю неподвижную часть устройства дозатора.

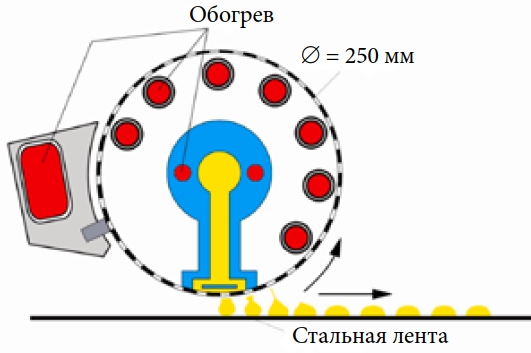

Дозирующее устройство состоит из обогреваемого, распределительного цилиндрического статора, имеющего внутренний канал для поступления расплава серы и внешнего перфорированного кожуха, отверстия которого расположены в строгом геометрическом порядке. Данный кожух вращается вокруг статора.

При сопоставлении ряда отверстий внешнего перфорированного кожуха с рядом отверстий распределительного статора, небольшое количество расплава серы в виде правильных капель переносится на стальную ленту конвейера-охладителя.

Стальная лента расположенная под дозатором поддерживается шкивом, обеспечивающим точный рабочий зазор.

Образующееся в ходе охлаждения гранул тепло отводится через поверхность теплопроводной стальной ленты и поглощается охлаждающей водой, разбрызгиваемой через форсунки на ее внутреннюю поверхность.

Конструкция конвейера-охладителя рассчитана таким образом, что исключается возможность контакта продукта с охлаждающей водой.

В конце конвейера-охладителя гранулы снимаются со стальной ленты и подаются транспортером в накопительный бункер.

С помощью гранулятора — кристаллизатора гранулы серы получаются идеальной полусферической формы, на их поверхности отсутствуют, поры и кристаллизация, они не содержат и не впитывают влагу.

Использование грануляторов — кристаллизаторов не наносит экологического вреда окружающей среде. Технология исключает образование серной пыли, аэрозолей и газов, жидкая сера находиться в закрытой системе и не влияет на окружающую среду.

Грануляторы — кристаллизаторы имеют ряд преимуществ по сравнению с другими промышленными технологиями:

-имеют высокую производительность до 95%;

-они могут работать в постоянном режиме с минимальным техническим обслуживанием;

-полный запуск и остановка оборудования осуществляется за несколько минут;

-легко настраиваются и управляются.

Компания Мида поставляет грануляторы-кристаллизаторы

Наша компания осуществляет поставку, грануляторов-кристаллизаторов работающих по технологии Ротоформ/Rotoform. Специалисты компании «Мида» помогут подобрать необходимую спецификацию, детально проработают проект под ваши задачи, а также организуют поставку, монтаж, гарантийное и послегарантийное обслуживание, консультации специалистов на всех этапах. Узнать цены и купить оборудование можно, обратившись за консультацией по телефону +7 (495) 145-06-01, электронной почте:info@mida.ru

Перейти в разделы каталога

Ленточные грануляторы-кристаллизаторы

Ленточные грануляторы-кристаллизаторы

![Сушильное оборудование [mida.ru] Сушильное оборудование фото](/upload/iblock/ea4/ea4c62a1ca42cc706c2c0f98f66a0b7f.png)

![Циркуляционные термостаты [mida.ru] Циркуляционные термостаты фото](/upload/iblock/d19/d19feed71fe43816a9614f64b07ee629.png)

![Фильтрующие промышленные центрифуги [mida.ru] Фильтрующие промышленные центрифуги фото](/upload/iblock/538/53870dc0f415b8402bcda15f9306ce3a.png)

![Декантеры [mida.ru] Декантеры фото](/upload/iblock/7ee/7eef06b2b4d7dc7a8ff2b4c40c5c9e64.png)

![Реакторы стеклянные [mida.ru] Реакторы стеклянные фото](/upload/iblock/31c/31c5f3f22be038dc210caebc00eecbf1.png)

![Реакторы стальные [mida.ru] Реакторы стальные фото](/upload/iblock/171/17116a354c686b98c5727da6c1ba1ca6.png)

![Реакторы эмалированные [mida.ru] Реакторы эмалированные фото](/upload/iblock/dc2/dc283d8063b6aa772b67d8bcae9cc465.png)

![Роторные испарители [mida.ru] Роторные испарители фото](/upload/iblock/35b/35b146f5bc1d22a6dadc983645a4fe57.png)

![Ректификационное оборудование [mida.ru] Ректификационное оборудование фото](/upload/iblock/991/9911997473c9964fccb667d1882b1bbe.png)

![Концентраторы [mida.ru] Концентраторы фото](/upload/iblock/46b/46b2c4df52f4125caeb41617fa2141ef.png)

![Морозильные камеры [mida.ru] Морозильные камеры фото](/upload/iblock/45b/45bba2ce52c4668370267f8557fe2a66.png)

![Экстракторы [mida.ru] Экстракторы фото](/upload/iblock/f1b/f1b0a8836950c249ae2d66471adeea58.png)

![Фильтры [mida.ru] Фильтры фото](/upload/iblock/556/2jbk3hl3h0enr7dks9hw9kco6zkftord.png)

![Испытательные камеры [mida.ru] Испытательные камеры фото](/upload/iblock/a15/a15b0933e8c3dd77f0f6062e1332fd14.png)

![Ферментеры [mida.ru] Ферментеры фото](/upload/iblock/1e0/1e0c2a674394ca8febb55739195b2e71.png)

![Перистальтические насосы [mida.ru] Перистальтические насосы фото](/upload/iblock/2d7/2d7813b0061f599a82f8920c41e2a3a3.png)

![Грануляторы [mida.ru] Грануляторы фото](/upload/iblock/f36/j1zc33h4qoubn7i3dz542kdfnsl0l57d.jpg)

![Струйные мельницы [mida.ru] Струйные мельницы фото](/upload/uf/d05/kyb57il5uvfmzvcw0oxknny1jf0bpdww.jpg)

![Исследование поверхностных свойств [mida.ru] Исследование поверхностных свойств фото](/upload/iblock/943/8jgpgdqfhh47m047n5loxx7u0twlbc5s.jpg)