Хитозан (вещество производное хитина) является ценным природным полисахаридом с уникальными свойствами. Данное веществ имеет исключительно высокий потенциал применения и используется более, чем в 100 потребительских отраслях.

С химической точки зрения хитозан представляет собой линейный полисахарид, состоящий из случайно распределенных β-(1→4)-связанных D-глюкозамина (деацетилированная единица) и N-ацетил-D-глюкозамина (ацетилированная единица).

Хитозан имеет следующие важные химические свойства:

1. Содержит в себе много свободных аминогрупп, что позволяет связывать ионы водорода и приобретать избыточный положительный заряд, и свойства анионита. Это позволяет, в том числе, прочно удерживать ионы различных металлов например радиоактивных изотопов, а также токсичных элементов.

2. Способен образовывать водородные связи, что позволяет удерживать большое количество органических водорастворимых веществ таких, как бактериальные и пищеварительные токсины.

3. Хорошо растворяется в некоторых кислотах, например соляной и уксусной, эффективно удерживая в своей структуре растворитель с растворенными в нём веществами, при этом сорбирующий эффект вещества повышается, что является уникальным свойством.

4. Обладает эффектом молекулярного сита, может связывать предельные углеводороды, жиры и жирорастворимые соединения.

5. Полностью биоразлагаем и не загрязняет окружающую среду.

Уникальные свойства хитозана определяют широту его применения. Здесь можно выделить следующие сферы: производство фармацевтических препаратов, изготовлении пищевых продуктов и косметических средств, использование в биопродуктах и удобрениях для сельского хозяйства.

Хитозан является исключительно перспективным веществом для применения в медицинской сфере.

Основные направления применение хитозана:

1. Высокая способность «прилипать» к слизистым оболочкам, позволяет создавать на его основе лекарственные формы, поступающих в организм через покровы ротовой полости, глаз и носа.

2. Благодаря своей катионной природе, способен образовывать нерастворимые комплексы с анионными полимерами, что используется для создания оболочек в технологиях капсулирования. Такие покрытия позволяют доставлять полезные бактерии в кишечник защитив их от воздействия кислой среды желудка.

3. Обладает широкой антибактериальной активностью, при этом нетоксичен, биосовместим и биоразлагаем.

4. Так как способен связываться с молекулами жира в пищеварительном тракте снижая их усвояемость, перспективен, как препарат улучшающий холестериновый обмен.

5. Дает возможность создавать антибактериальные биополимерные пленки на основе различных натуральных антисептиков, которые могут использоваться для ускорения заживления ран.

Общая информация о производстве хитозана. Использование распылительных и лиофильных сушилок в производстве хитозана.

Выделяют два основных способа обработки:

1) химическое воздействие кислотами и щелочами;

2) биотехнологическое воздействие, предусматривающие применение ферментных препаратов и бактерий, вызывающих протеолиз.

Однократная или двухкратная очистка хитина кислотами и щелочами от белка и минеральных соединений (депротеинирование и деминерализация), составляет основу большинства современных промышленных технологий получения хитина и хитозана.

Депротеинирование (удаление белка) осуществляется обработкой хитинсодержащего сырья растворами щелочей при значениях температуры от комнатной до температуры кипения раствора. При таком воздействии белки эффективно отделяются.

Деминерализация — удаление минеральных веществ (в основном карбоната и фосфата кальция) из панциря при производстве хитина обычно происходит при обработке соляной, муравьиной, азотной или сернистой кислотами.

Деацетилирование – это процесс удаления ацетильной группы CH3 из хитина с образованием его сополимера — хитозана (то есть непосредственный процесс производства хитозана). Деацетилирование, обычно, проводят путем добавления к хитину концентрированных растворов щелочей при повышенной температуре.

Использование биотехнологических - ферментных препаратов для деструкции хитозана позволяет получать водорастворимые низкомолекулярные хитозаны и олигомеры с гораздо более высокой биологической активностью по сравнению с высокомолекулярными хитозанами.

Важным этапом в технологическом процессе производства хитозана является сушка, так как после деацетилирования и приведения промывкой значения pH к нейтральному, полученное вещество представляет собой сильно гидратированный, продукт с содержанием воды более 70 %.

Для сохранения свойств продукта, его сушат при t = 50 — 55°С. Сушка при более высоких температурах приводит к потере свойств хитозана, что сужает область его применения.

Специфика и объемы производства хитозана в России делают наиболее оптимальными для процесса сушки распылительные и лиофильные сушилки.

В конечном сухом виде влажность хитозана составляет не более 8 — 10 %.

Сушка хитозана на распылительных сушилках

Технология распылительной сушки достаточно хорошо подходят для обработки малых, средних и больших объемов хитозана, что удобно в сложившегося реалиях производства данного продукта в РФ (существуют, малые, средние и крупные производители).

Суть технологии состоит в том, что в камеру сушилки специальными головками распыляется концентрированная суспензия хитозана, одновременно и параллельно подается воздух, прошедший фильтрацию и нагрев, который формирует вращательный воздушный поток способствующий интенсивному испарению влаги из продукта.

Концентрированный раствор хитозана можно подавать в камеру или при помощи форсуночных распылителей высокого давления, или при помощи центробежных дисков, вторые в данном случае более предпочтительны, так как менее склонные к засорению частицами обрабатываемого сырья.

При взаимодействии с нагретым воздухом из мелкодисперсных частиц раствора быстро испаряется влага, и они преобразуются в порошок. Так как осушаемое вещество, попадая в камеру, занимает большую площадь в виде облака микроскопических капель, процесс обезвоживания проходит буквально за несколько секунд. С помощью регулировки потока горячего воздуха можно сокращать или увеличивать скорость испарения влаги.

Под действием силы тяжести часть уже сухого хитозана опускается на дно камеры и выводится из ее нижней части. Другая часть потоком воздуха транспортируется в циклонный разделитель, откуда производится дополнительная выгрузка. Контуров улавливания пыли обычно три: два с сухим улавливанием и один, завершающий, с влажным осаждением.

На производствах чаще применяются прямоточные распылительные сушилки, подача рабочего раствора, в которых осуществляется из верхней части сушильной башни. Эта схема позволяет избегать перегрева продукта в технологическом процессе.

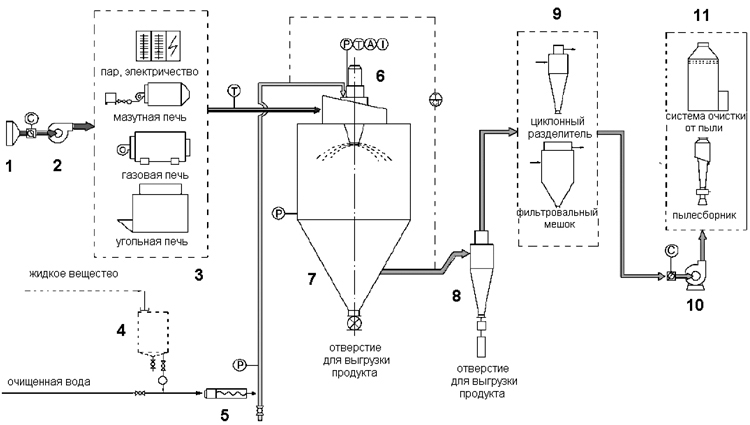

Технологическая схема промышленной распылительной сушилки:

1. Воздушный фильтр; 2. Воздушный вентилятор; 3. Нагреватель воздуха (возможно использование нескольких типов); 4. Ёмкость с жидким сырьем; 5. Нагнетающий насос; 6. Распылитель (форсуночный или дисковый); 7. Сушильная камера установки; 8. 1-й контур улавливания пыли (с выгрузкой); 9. 2-й контур улавливания пыли; 10. Вентилятор; 11. 3-й контур улавливания пыли с влажным осаждением.

К достоинствам метода распылительной сушки можно отнести: быстроту процесса обезвоживания, получение гранул высокого качества сферической формы, возможность регулирования характеристик гранулирования за счет технологических режимов, получение порошков высокой сыпучести со стабильными свойствами; большую производительность при малой трудоемкости, высокую автоматизацию процесса.

Сушка хитозана на лиофильных сушилках (сублимационных сушилках)

Лиофильная сушка (сублимационная сушка) – это способ высушивания продуктов, основанный на заморозке и сухом удалении влаги из продукта с помощью вакуума, минуя жидкую фазу, по сути, вымораживание в вакууме.

Технология лиофильной сушки хорошо подходят для высушивания малых и средних промышленных объемов хитозана.

Как правило, лиофилизация хитозана состоит из трёх этапов.

Первый из них, это быстрое замораживание, которое обеспечивает образования кристаллов льда минимального размера, способных быстро испаряться на последующих стадиях, с минимальным влиянием на структуру продукта.

Замораживание производится или в специальных морозильных камерах способных обеспечивать экстремально низкие температуры до - 60° С или, в современных лиофильных установках, непосредственно в их рабочих камерах.

Следующий этап сушка. После замораживания продукт помещают в вакуумную камеру высушивания. В ней изначально, с помощью системы охлаждения, устанавливается температура ниже той, что была при начальной заморозке и создается глубокое разряжение атмосферы. В результате сублимационных процессов с поверхности продукта удаляется свободная влага, а продукт превращается в сухую массу.

На заключительном этапе продукт досушивается в той же камере, но уже при температурах выше 0° С, что соответственно обеспечивается системой нагрева. Конденсация паров происходит в ледокондесаторе, обслуживаемом системой охлаждения. После окончания сушки, вакуумный насос отключается и в камеру подается инертный газ.

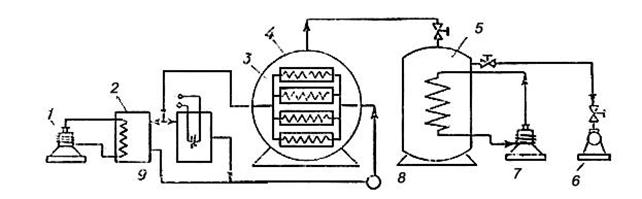

На рисунке представлена принципиальная схема лиофильной установки периодического действия. Высушиваемый продукт размешают на полках рабочей камеры (3-4). Внутри полок, с помощью насоса, циркулирует теплоноситель (система термостатирования 1-2-9), который охлаждает полки при замораживании продукта или нагревает их в период сушки. Вакуум-насос (6) создает необходимое разряжение и откачивает парогазовую смесь из установки. Конденсация паров воды происходит в ледоконденсаторе (5-8), куда подается хладагент от холодильной установки (7).

Перейти в раздел каталога

Распылительные сушилки

Лиофильные сушилки

|

|

|

Испытания образцов сырьяПроводим испытания по сушке образца сырья заказчика на промышленной распылительной сушилке.Читать подробнее |

Сушка по контрактуПредлагаем на контрактной основе сушку продуктов по распылительной технологии.Читать подробнее |

![Сушильное оборудование [mida.ru] Сушильное оборудование фото](/upload/iblock/ea4/ea4c62a1ca42cc706c2c0f98f66a0b7f.png)

![Циркуляционные термостаты [mida.ru] Циркуляционные термостаты фото](/upload/iblock/d19/d19feed71fe43816a9614f64b07ee629.png)

![Фильтрующие промышленные центрифуги [mida.ru] Фильтрующие промышленные центрифуги фото](/upload/iblock/538/53870dc0f415b8402bcda15f9306ce3a.png)

![Декантеры [mida.ru] Декантеры фото](/upload/iblock/7ee/7eef06b2b4d7dc7a8ff2b4c40c5c9e64.png)

![Реакторы стеклянные [mida.ru] Реакторы стеклянные фото](/upload/iblock/31c/31c5f3f22be038dc210caebc00eecbf1.png)

![Реакторы стальные [mida.ru] Реакторы стальные фото](/upload/iblock/171/17116a354c686b98c5727da6c1ba1ca6.png)

![Реакторы эмалированные [mida.ru] Реакторы эмалированные фото](/upload/iblock/dc2/dc283d8063b6aa772b67d8bcae9cc465.png)

![Роторные испарители [mida.ru] Роторные испарители фото](/upload/iblock/35b/35b146f5bc1d22a6dadc983645a4fe57.png)

![Ректификационное оборудование [mida.ru] Ректификационное оборудование фото](/upload/iblock/991/9911997473c9964fccb667d1882b1bbe.png)

![Концентраторы [mida.ru] Концентраторы фото](/upload/iblock/46b/46b2c4df52f4125caeb41617fa2141ef.png)

![Морозильные камеры [mida.ru] Морозильные камеры фото](/upload/iblock/45b/45bba2ce52c4668370267f8557fe2a66.png)

![Экстракторы [mida.ru] Экстракторы фото](/upload/iblock/f1b/f1b0a8836950c249ae2d66471adeea58.png)

![Фильтры [mida.ru] Фильтры фото](/upload/iblock/556/2jbk3hl3h0enr7dks9hw9kco6zkftord.png)

![Испытательные камеры [mida.ru] Испытательные камеры фото](/upload/iblock/a15/a15b0933e8c3dd77f0f6062e1332fd14.png)

![Ферментеры [mida.ru] Ферментеры фото](/upload/iblock/1e0/1e0c2a674394ca8febb55739195b2e71.png)

![Перистальтические насосы [mida.ru] Перистальтические насосы фото](/upload/iblock/2d7/2d7813b0061f599a82f8920c41e2a3a3.png)

![Грануляторы [mida.ru] Грануляторы фото](/upload/iblock/f36/j1zc33h4qoubn7i3dz542kdfnsl0l57d.jpg)

![Струйные мельницы [mida.ru] Струйные мельницы фото](/upload/uf/d05/kyb57il5uvfmzvcw0oxknny1jf0bpdww.jpg)

![Исследование поверхностных свойств [mida.ru] Исследование поверхностных свойств фото](/upload/iblock/943/8jgpgdqfhh47m047n5loxx7u0twlbc5s.jpg)